Al suo centro, il vantaggio principale di un omogeneizzatore a colloide è la sua capacità di applicare un intenso taglio meccanico a un fluido, rendendolo eccezionalmente efficace nella riduzione della dimensione delle particelle, nella dispersione e nell'emulsificazione. Questa capacità gli consente di produrre miscele stabili e omogenee con una consistenza uniforme, motivo per cui è un'apparecchiatura fondamentale nelle industrie alimentari, farmaceutiche, chimiche e cosmetiche.

Un omogeneizzatore a colloide non è un macinatore universale, ma un miscelatore specializzato ad alto taglio. Il suo vero vantaggio è fornire un metodo robusto ed economico per creare emulsioni e dispersioni stabili in cui l'obiettivo è una dimensione delle particelle fine, ma non necessariamente su scala nanometrica.

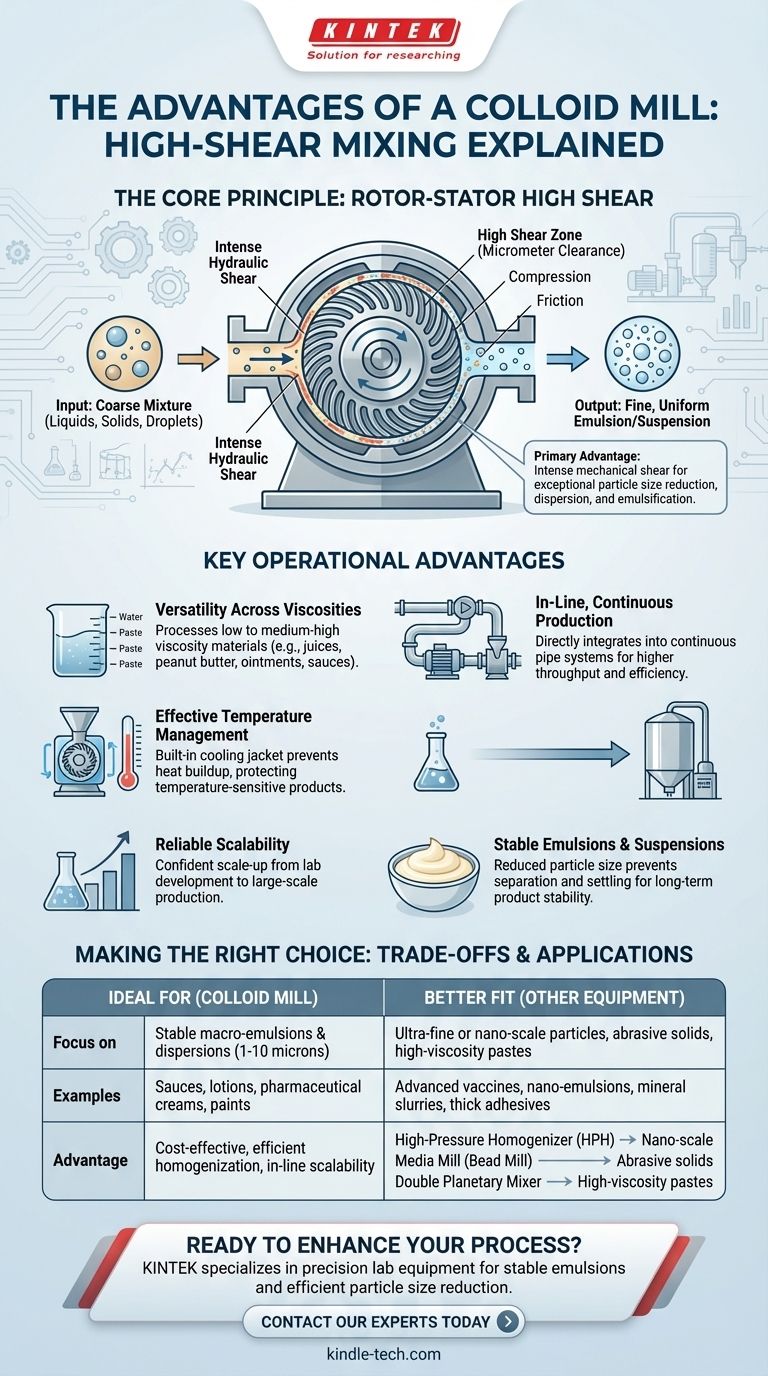

Il Principio Fondamentale: Come l'Alto Taglio Guida i Risultati

Un omogeneizzatore a colloide opera su un principio semplice ma potente: il sistema rotore-statore. Comprendere questo meccanismo è fondamentale per cogliere i suoi vantaggi.

Il Meccanismo Rotore-Statore

Un omogeneizzatore a colloide è costituito da un rotore ad alta velocità che gira con un gioco molto ridotto (spesso misurato in micrometri) rispetto a una parte fissa, lo statore. Sia il rotore che lo statore hanno tipicamente una forma conica e presentano intricati motivi di scanalature e denti.

Quando il prodotto viene immesso nel mulino, è sottoposto a intenso taglio idraulico, compressione e attrito mentre viene forzato attraverso lo stretto spazio tra il rotore rotante e lo statore fisso.

Intensa Riduzione della Dimensione delle Particelle

La funzione principale di questo alto taglio è quella di scomporre le particelle. Per un'emulsione (come maionese o condimento per insalate), scompone le goccioline di olio più grandi e le disperde uniformemente all'interno di una base acquosa. Per una sospensione (come vernice o crema farmaceutica), scompone gli agglomerati di particelle solide (agglomerati).

Questa azione si traduce in una distribuzione della dimensione delle particelle significativamente più piccola e uniforme, fondamentale per la qualità e la stabilità del prodotto finale.

Creazione di Emulsioni e Sospensioni Stabili

Riducendo la dimensione delle particelle e delle goccioline, un omogeneizzatore a colloide aumenta drasticamente l'area superficiale della fase dispersa. Ciò rende la miscela risultante molto più resistente alla separazione nel tempo.

Un'emulsione ben macinata non si romperà e una sospensione non si depositerà rapidamente. Questa stabilità a lungo termine è un vantaggio diretto dell'efficace processo di omogeneizzazione.

Vantaggi Operativi Chiave

Oltre alla funzione principale della miscelazione ad alto taglio, gli omogeneizzatori a colloide offrono diversi vantaggi pratici che li rendono una scelta preferita per molti processi industriali.

Versatilità su Diverse Viscosità

Gli omogeneizzatori a colloide possono lavorare efficacemente un'ampia gamma di materiali, da liquidi a bassa viscosità come succhi e inchiostri a prodotti a viscosità medio-alta come burro di arachidi, unguenti e salse dense. Questa flessibilità consente di utilizzare una singola macchina per più linee di prodotti.

Idoneità per la Produzione Continua In-Line

Molti omogeneizzatori a colloide sono progettati per il funzionamento in linea, il che significa che possono essere integrati direttamente in un sistema di tubazioni di produzione continua. Questo è molto più efficiente per la produzione su larga scala rispetto alla lavorazione a lotti, che richiede l'arresto per caricare e scaricare un serbatoio. La lavorazione in linea garantisce una maggiore produttività e una maggiore consistenza del prodotto.

Gestione Efficace della Temperatura

L'azione di taglio intensa genera naturalmente calore. Per gestirlo, la maggior parte degli omogeneizzatori a colloide industriali è costruita con una camicia di raffreddamento. Ciò consente a un fluido refrigerante (come acqua o glicole) di circolare attorno al mulino, rimuovendo il calore in eccesso e proteggendo i prodotti sensibili alla temperatura come i latticini o alcuni principi attivi farmaceutici.

Scalabilità dal Laboratorio alla Fabbrica

Il principio rotore-statore scala in modo affidabile. Una formulazione sviluppata su un piccolo omogeneizzatore a colloide su scala di laboratorio può essere ampliata con sicurezza a un grande mulino con capacità di produzione. Questa prevedibilità è fondamentale per lo sviluppo del prodotto e l'efficienza produttiva.

Comprendere i Compromessi

Per utilizzare efficacemente un omogeneizzatore a colloide, è necessario comprenderne anche i limiti. È uno strumento potente, ma non è quello giusto per ogni lavoro.

Limite 1: Dimensione delle Particelle rispetto agli Omogeneizzatori ad Alta Pressione

Sebbene un omogeneizzatore a colloide sia eccellente per creare dispersioni fini (tipicamente nell'intervallo di 1-10 micron), non può raggiungere le dimensioni delle particelle ultra-fini o su scala nanometrica prodotte da un omogeneizzatore ad alta pressione (HPH). Per le applicazioni che richiedono la dimensione delle particelle più piccola in assoluto, come vaccini avanzati o nano-emulsioni, un HPH è la scelta superiore.

Limite 2: Sensibilità ai Materiali Abrasivi

La tolleranza precisa e stretta tra rotore e statore rende il mulino vulnerabile all'usura causata da particelle dure e abrasive. La lavorazione di materiali con solidi abrasivi (come fanghi minerali) provocherà una rapida usura di questi componenti critici, con conseguente aumento dei costi di manutenzione e riduzione delle prestazioni. In questi casi, è più appropriata un'attrezzatura come un mulino a sfere (media mill).

Limite 3: Limiti di Alta Viscosità

Nonostante la sua versatilità, un omogeneizzatore a colloide avrà difficoltà con materiali estremamente viscosi, simili a paste, che non scorrono facilmente. Per prodotti come adesivi densi o sigillanti spessi, un miscelatore a doppio pianetario o un disperdente ad alta viscosità è più adatto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'attrezzatura giusta dipende interamente dal prodotto e dagli obiettivi di lavorazione.

- Se il tuo obiettivo principale è creare macro-emulsioni stabili come maionese, salse o lozioni: L'omogeneizzatore a colloide è una scelta ideale ed economica per ottenere la consistenza e la stabilità desiderate.

- Se il tuo obiettivo principale è lavorare solidi abrasivi o materiali difficili da macinare: Dovresti considerare i mulini a sfere o altre attrezzature progettate specificamente per gestire l'usura elevata.

- Se il tuo obiettivo principale è ottenere la dimensione delle particelle più piccola possibile per applicazioni come vaccini o nano-sospensioni: Un omogeneizzatore ad alta pressione è lo strumento necessario per il lavoro.

- Se il tuo obiettivo principale è scalare un processo dalla R&S alla produzione continua su larga scala: L'intrinseca scalabilità e la capacità in linea di un omogeneizzatore a colloide lo rendono un forte contendente.

Comprendendo i suoi punti di forza e i suoi limiti specifici, puoi sfruttare l'omogeneizzatore a colloide come uno strumento potente ed efficiente per i tuoi obiettivi di lavorazione.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Intenso Taglio Meccanico | Riduzione efficace della dimensione delle particelle e dispersione per miscele stabili e omogenee. |

| Versatilità su Diverse Viscosità | Lavora un'ampia gamma di materiali, da liquidi a bassa viscosità a paste dense. |

| Produzione Continua In-Line | Consente una produzione ad alto rendimento e costante integrata nei sistemi di tubazioni. |

| Gestione Efficace della Temperatura | La camicia di raffreddamento integrata protegge i prodotti sensibili alla temperatura durante la lavorazione. |

| Scalabilità Affidabile | Scala facilmente le formulazioni dalla R&S di laboratorio alla produzione su larga scala con risultati prevedibili. |

Pronto a migliorare il tuo processo produttivo con un omogeneizzatore a colloide ad alto taglio?

KINTEK è specializzata in apparecchiature di precisione da laboratorio, inclusi omogeneizzatori a colloide per settori come l'alimentare, il farmaceutico e il cosmetico. Sia che tu stia sviluppando una nuova formulazione in laboratorio o scalando per la produzione continua, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per emulsioni stabili ed efficiente riduzione della dimensione delle particelle.

Contatta oggi i nostri esperti per discutere come un omogeneizzatore a colloide KINTEK può migliorare la qualità del tuo prodotto e l'efficienza di lavorazione!

Guida Visiva

Prodotti correlati

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Macinatore per macinazione di tessuti micro-laboratorio

- Mulino a Tessuto Ibrido da Laboratorio

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina per mulino a sfere planetario ad alta energia per laboratorio di tipo a serbatoio orizzontale

Domande frequenti

- A cosa serve la macinazione in laboratorio? Scegli il mulino giusto per una preparazione accurata del campione

- Cosa si usa per la macinazione in laboratorio? Abbina il mulino giusto alle proprietà del tuo campione

- Qual è la funzione di un mulino a tre cilindri nelle sospensioni catalitiche BSCF? Ottenere una dispersione perfetta su nanoscala

- Perché è necessario un mulino a sfere da laboratorio per la macinazione secondaria? Sblocca la reattività per la sintesi idrotermale

- A cosa serve un omogeneizzatore a coltelli (colloid mill)? Creare emulsioni e dispersioni stabili

- Qual è lo scopo specifico del processo di macinazione fine-combustione leggera-macinazione fine in MgO? Massimizzare la densità sinterizzata

- Qual è la differenza tra un mulino macinatore e un mulino a martelli? Scegli il mulino giusto per il tuo materiale

- Qual è l'obiettivo tecnico primario dell'utilizzo di strumenti di macinazione meccanica? Lega di metallo liquido master