Nell'industria farmaceutica, i miscelatori non sono un'unica classe di apparecchiature, ma una gamma diversificata di strumenti specializzati, ognuno progettato per uno scopo specifico. Sono ampiamente categorizzati in base allo stato fisico dei materiali da miscelare (solidi, liquidi o semisolidi) e al meccanismo fisico che utilizzano, come il ribaltamento, la convezione o la forza ad alto taglio. La selezione dipende interamente dalle proprietà degli ingredienti e dalle caratteristiche desiderate del prodotto finale.

L'intuizione più critica non è chiedere "qual è il miscelatore migliore?", ma piuttosto "quale meccanismo di miscelazione corrisponde correttamente ai miei materiali e all'obiettivo del processo?". La scelta tra un delicato miscelatore a ribaltamento per granuli fragili e un miscelatore ad alto taglio per un'emulsione stabile è fondamentale per ottenere la qualità e l'efficacia del prodotto.

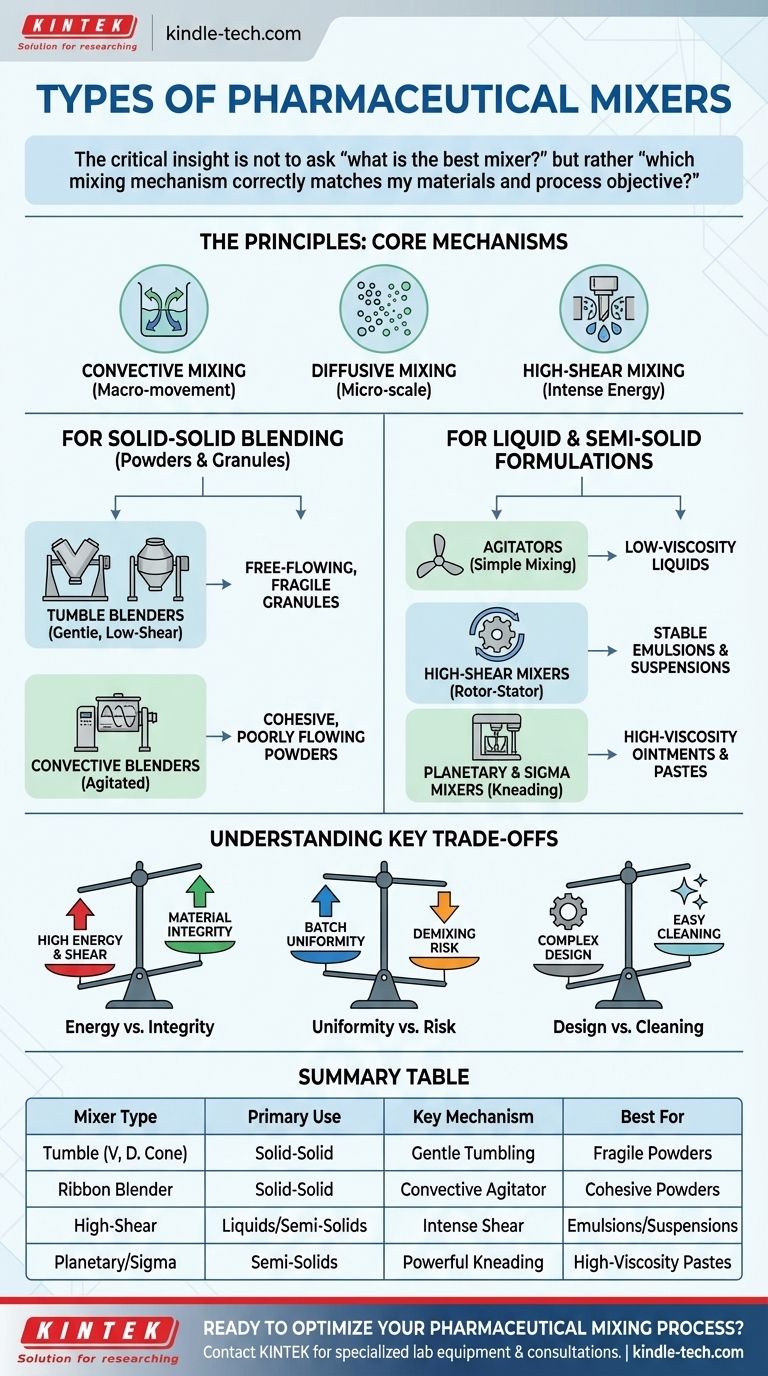

I Principi: Come Funzionano i Miscelatori Farmaceutici

Prima di confrontare modelli specifici, è essenziale comprendere i meccanismi fondamentali che guidano il processo di miscelazione. L'efficacia di qualsiasi miscelatore è determinata dalla sua capacità di impiegare uno o più di questi principi.

Miscelazione Convettiva

Questo è il macro-movimento di grandi gruppi di particelle da una posizione all'altra all'interno del miscelatore. Si ottiene tramite palette, lame o la rotazione dell'intero recipiente, portando a una rapida miscelazione di massa.

Miscelazione Diffusiva

Conosciuta anche come miscelazione per taglio, questa avviene su scala più piccola. Implica il movimento di singole particelle l'una sull'altra, il che è cruciale per ottenere un alto grado di uniformità, specialmente nelle miscele di polveri.

Miscelazione ad Alto Taglio

Questo meccanismo comporta un'intensa energia meccanica per rompere particelle, goccioline o agglomerati. Un rotore che si muove ad alta velocità all'interno di uno statore stazionario crea taglio idraulico, essenziale per creare emulsioni, sospensioni e dispersioni fini stabili.

Tipi Comuni di Miscelatori Farmaceutici

I miscelatori sono meglio compresi raggruppandoli in base al tipo di formulazione che sono progettati per produrre.

Per la Miscelazione Solido-Solido (Polveri e Granuli)

Questi sono utilizzati per creare miscele uniformi di polveri secche, che è un passaggio fondamentale per la produzione di compresse e capsule.

-

Miscelatori a Ribaltamento (Tumble Blenders): Questi miscelatori hanno un azionamento stazionario che ruota l'intero recipiente, facendo sì che il materiale cada e si mescoli. Sono noti per la miscelazione delicata e a basso taglio, rendendoli ideali per granuli scorrevoli, densi o fragili.

- Miscelatore a V: Consiste in due cilindri uniti. Mentre ruota, il lotto viene ripetutamente diviso e combinato, favorendo la miscelazione diffusiva.

- Miscelatore a Doppio Cono: Un design semplice, facile da pulire, che offre una miscelazione delicata mentre il materiale fluisce da un cono all'altro.

- Miscelatore Ottagonale: Come suggerisce il nome, la sua forma ottagonale fornisce più superfici rispetto a un miscelatore a V, consentendo di gestire volumi maggiori di materiale in un ingombro fisico più ridotto.

-

Miscelatori Convettivi (Miscelatori ad Agitatore): Questi miscelatori hanno un guscio stazionario e un agitatore interno mobile (come un nastro o una pala) che muove il materiale. Sono più efficaci dei miscelatori a ribaltamento per polveri coesive o con scarsa scorrevolezza.

- Miscelatore a Nastro (Ribbon Blender): Una vasca orizzontale a forma di U contiene un nastro elicoidale doppio che muove il materiale sia radialmente che lateralmente. È altamente efficiente per la miscelazione di polveri.

Per Formulazioni Liquide e Semisolide

Questi miscelatori sono progettati per gestire tutto, da soluzioni a bassa viscosità a unguenti e paste ad alta viscosità.

-

Agitatori: Sono il tipo più comune per la miscelazione liquido-liquido o per sciogliere solidi in liquidi. Eliche o turbine semplici sono montate su un albero all'interno di un serbatoio per creare un vortice e garantire il movimento di massa.

-

Miscelatori ad Alto Taglio (Rotore-Statore): Essenziali per creare emulsioni e sospensioni. Un rotore ad alta velocità genera un intenso taglio meccanico e idraulico, rompendo goccioline e particelle per creare una miscela stabile e omogenea.

-

Miscelatori Planetari e a Lama Sigma: Utilizzati per le applicazioni più impegnative: semisolidi ad alta viscosità come unguenti, creme e granulazioni umide. Potenti lame si muovono attraverso il materiale con un moto planetario o a forma di "sigma" per impastare e piegare la massa densa, garantendo una dispersione completa.

Comprendere i Compromessi Chiave

La selezione di un miscelatore comporta l'equilibrio tra efficienza, qualità del prodotto e vincoli operativi. Nessun design è superiore in tutti gli aspetti.

Energia di Miscelazione vs. Integrità del Materiale

I miscelatori ad alto taglio sono veloci ed efficaci per l'omogeneizzazione, ma possono generare calore significativo e danneggiare principi attivi farmaceutici (API) fragili o sensibili al calore. I miscelatori a ribaltamento sono estremamente delicati ma possono essere inefficaci per polveri coesive o richiedere tempi di miscelazione più lunghi.

Uniformità del Lotto vs. Rischio di Demiscelazione

Sebbene i miscelatori convettivi (come i miscelatori a nastro) siano veloci, possono creare un taglio che provoca la segregazione (demiscelazione) di particelle con dimensioni o densità diverse. I miscelatori a ribaltamento spesso forniscono una miscela finale più uniforme per questi tipi di materiali, anche se potrebbero richiedere più tempo.

Facilità di Pulizia e Convalida

I design più semplici con superfici lisce, come i miscelatori a Doppio Cono e a V, sono molto più facili da pulire e convalidare. Questa è una considerazione critica nella produzione farmaceutica per prevenire la contaminazione incrociata. Gli agitatori complessi nei miscelatori a Nastro o Planetari hanno più parti a contatto e possono essere difficili da pulire completamente.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dagli obiettivi specifici del tuo processo di formulazione.

- Se la tua attenzione principale è la miscelazione delicata di polveri friabili e scorrevoli: Un miscelatore a ribaltamento (a V, Doppio Cono) è la scelta standard per garantire l'uniformità senza danneggiare le particelle.

- Se la tua attenzione principale è creare un'emulsione o una sospensione stabile a goccioline fini: Un miscelatore Rotore-Statore ad Alto Taglio è imprescindibile per ottenere la riduzione della dimensione delle particelle richiesta.

- Se la tua attenzione principale è miscelare paste, unguenti o masse umide altamente viscose: Un miscelatore Planetario o a Lama Sigma è necessario per fornire la potente azione di impastamento richiesta.

- Se la tua attenzione principale è miscelare polveri coesive o con scarsa scorrevolezza: Un miscelatore a Nastro fornisce il movimento forzato necessario per garantire una miscela omogenea.

In definitiva, il successo della produzione farmaceutica dipende dalla selezione dell'apparecchiatura che applica le forze fisiche corrette ai materiali specifici.

Tabella Riassuntiva:

| Tipo di Miscelatore | Uso Principale | Meccanismo Chiave | Ideale Per |

|---|---|---|---|

| Miscelatori a Ribaltamento (V, Doppio Cono) | Miscelazione Solido-Solido | Ribaltamento delicato, miscelazione diffusiva | Polveri e granuli scorrevoli e fragili |

| Miscelatore a Nastro (Ribbon Blender) | Miscelazione Solido-Solido | Miscelazione convettiva con agitatore | Polveri coesive o con scarsa scorrevolezza |

| Miscelatore ad Alto Taglio | Liquidi e Semisolidi | Taglio intenso rotore-statore | Creazione di emulsioni e sospensioni stabili |

| Miscelatore Planetario/Sigma | Semisolidi | Potente azione di impastamento e piegatura | Creme, unguenti e paste ad alta viscosità |

Pronto a Ottimizzare il Tuo Processo di Miscelazione Farmaceutica?

Scegliere il miscelatore corretto è fondamentale per la qualità, l'efficacia e la conformità del tuo prodotto. Gli esperti di KINTEK sono qui per aiutarti a navigare queste decisioni essenziali.

Forniamo attrezzature da laboratorio specializzate e materiali di consumo per soddisfare le tue precise esigenze farmaceutiche. Sia che tu stia sviluppando una nuova forma di dosaggio solida, un'emulsione stabile o una crema ad alta viscosità, possiamo metterti in contatto con la tecnologia di miscelazione ideale per la tua applicazione.

Lascia che ti aiutiamo a raggiungere la perfetta omogeneità e il successo nello scale-up.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri come le nostre soluzioni possono migliorare l'efficienza e la produzione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Omogeneizzatore ad Alto Taglio per Applicazioni Farmaceutiche e Cosmetiche

- Agitatore Vortex da Laboratorio Agitatore Orbitale Agitatore Multifunzionale a Rotazione e Oscillazione

- Agitatore orbitale oscillante da laboratorio

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

Domande frequenti

- Quali sono i diversi tipi di tecniche di campionamento utilizzate nella spettroscopia IR? Una guida ai metodi KBr, Mull e ATR

- Perché la pirolisi è migliore della torrefazione? Sbloccare la produzione versatile di bio-olio e biochar

- Quali sono le caratteristiche essenziali del processo di pirolisi rapida? Massimizzare la resa di bio-olio per una conversione efficiente della biomassa

- Qual è la velocità di riscaldamento per la pirolisi lenta e veloce? Controlla il risultato della conversione della biomassa

- Qual è la differenza tra sinterizzazione e trattamento termico? Una guida alla fabbricazione rispetto alla modifica

- Quali precauzioni prendere durante la brasatura? Una guida alla gestione sicura di fumi, incendi e sostanze chimiche

- Cosa si può sinterizzare? Scopri la vasta gamma di materiali, dai metalli alle ceramiche

- Qual è la fisica della deposizione a sputtering con magnetron? Ottieni un rivestimento in film sottile superiore per il tuo laboratorio