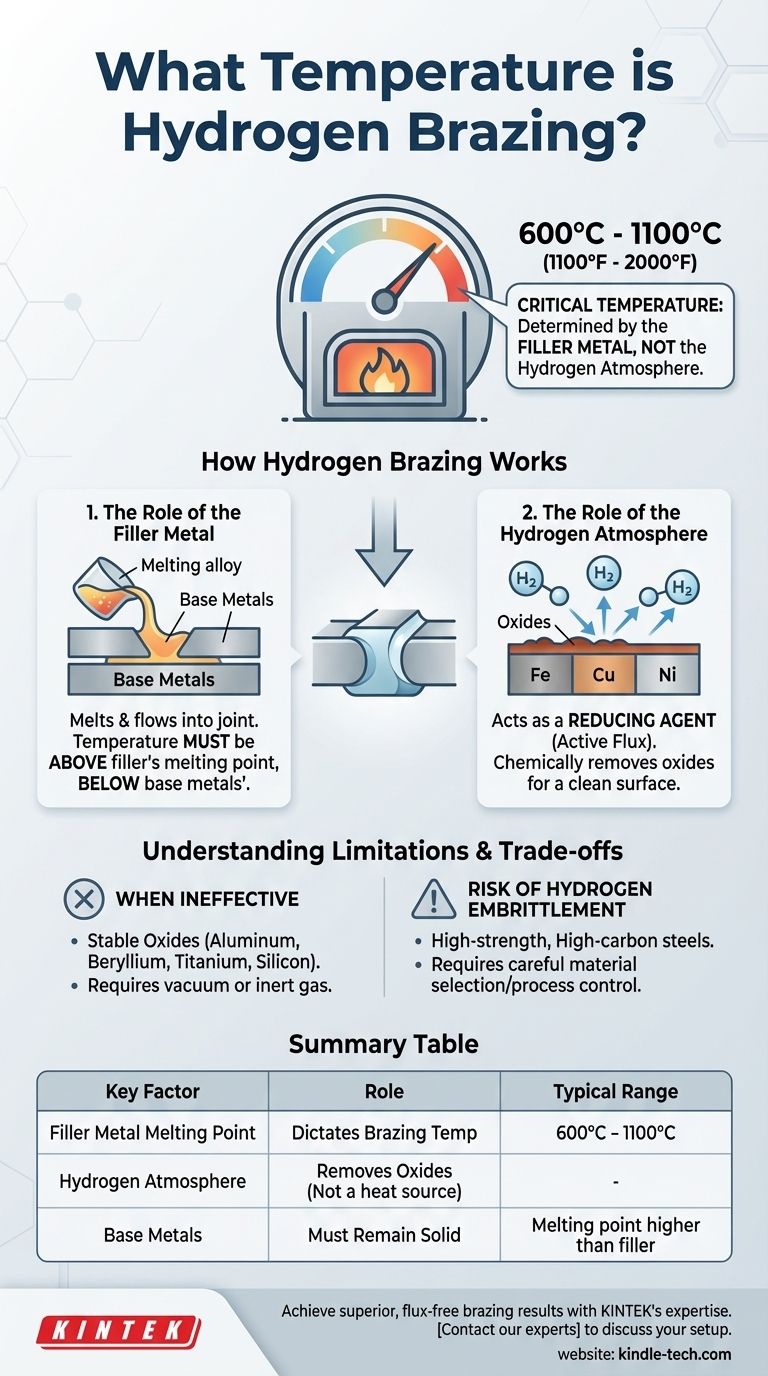

Nella brasatura in idrogeno, la temperatura critica è determinata dal metallo d'apporto, non dall'atmosfera di idrogeno stessa. Sebbene il processo avvenga a temperature elevate, non esiste una singola "temperatura di brasatura in idrogeno". Invece, la temperatura deve essere impostata sufficientemente alta da fondere la specifica lega di brasatura utilizzata, che tipicamente varia da 600°C a oltre 1100°C (1100°F a 2000°F).

Il punto essenziale da comprendere è che l'atmosfera di idrogeno funge da agente pulente, non da fonte di calore. Il suo ruolo è quello di rimuovere chimicamente gli ossidi dai metalli di base ad alte temperature, permettendo al metallo d'apporto fuso di formare un legame pulito e forte.

Come funziona la brasatura in idrogeno

Il ruolo del metallo d'apporto

Il cuore di ogni operazione di brasatura è il metallo d'apporto. Questa è la lega che fonde, fluisce nello spazio tra le due parti di base per azione capillare e poi si solidifica per creare il giunto.

La temperatura del processo deve essere impostata al di sopra del punto di fusione del metallo d'apporto ma al di sotto del punto di fusione dei metalli di base da unire.

Il ruolo dell'atmosfera di idrogeno

Alle alte temperature richieste per la brasatura, i metalli si ossidano rapidamente. Questi strati di ossido impediscono al metallo d'apporto di "bagnare" le superfici, il che si tradurrebbe in un giunto debole o inesistente.

L'idrogeno agisce come un agente riducente o flussante attivo. Reagisce con gli ossidi di molti metalli comuni, come ferro, rame, nichel e cobalto, e li riduce al loro stato metallico puro, creando una superficie perfettamente pulita per il legame del metallo d'apporto.

Perché temperatura e atmosfera lavorano insieme

Il processo è sinergico. Il forno fornisce l'energia termica per fondere la lega d'apporto, mentre l'atmosfera di idrogeno prepara contemporaneamente le superfici metalliche, assicurando che il metallo d'apporto fuso possa creare un legame metallurgico continuo e ad alta integrità.

Comprendere le limitazioni e i compromessi

Quando l'idrogeno è inefficace

L'idrogeno non è una soluzione universale. Non è abbastanza potente da ridurre gli ossidi altamente stabili che si formano su alcuni metalli.

Questo include metalli come alluminio, berillio, titanio e silicio. Per questi materiali, la brasatura in idrogeno non è adatta e sono necessari processi come la brasatura sotto vuoto o la brasatura in gas inerte (come l'argon).

Rischio di infragilimento da idrogeno

Alcuni materiali, in particolare gli acciai ad alta resistenza e ad alto tenore di carbonio, possono assorbire idrogeno atomico a temperature di brasatura. Ciò può portare a una significativa perdita di duttilità e a una rottura prematura, un fenomeno noto come infragilimento da idrogeno.

Un'attenta selezione dei materiali e controlli procedurali sono necessari per mitigare questo rischio quando si brasano leghe suscettibili.

Considerazioni sulla sicurezza

L'idrogeno è altamente infiammabile e richiede forni specializzati e sigillati e rigorosi protocolli di sicurezza per essere maneggiato correttamente. È un processo industriale che richiede un ambiente controllato.

Fare la scelta giusta per i tuoi materiali

- Se il tuo obiettivo principale è unire acciai comuni, rame o leghe di nichel: La brasatura in idrogeno è un'ottima scelta per creare giunti puliti e senza flussante. La temperatura sarà dettata dal metallo d'apporto a base di rame, argento o nichel appropriato per la tua applicazione.

- Se il tuo obiettivo principale è unire materiali con ossidi stabili (es. alluminio, titanio): Devi utilizzare un processo alternativo come la brasatura sotto vuoto, poiché l'atmosfera di idrogeno non sarà efficace per pulire queste superfici.

- Se il tuo obiettivo principale è unire acciai ad alto tenore di carbonio o temprati: Devi valutare il rischio di infragilimento da idrogeno. Potrebbe essere necessaria un'atmosfera diversa o un trattamento termico post-brasatura.

In definitiva, la selezione della corretta temperatura di brasatura inizia con la scelta del giusto metallo d'apporto per i tuoi specifici materiali di base e requisiti di prestazione.

Tabella riassuntiva:

| Fattore chiave | Ruolo nella brasatura in idrogeno | Intervallo tipico |

|---|---|---|

| Punto di fusione del metallo d'apporto | Determina la temperatura di brasatura | 600°C - 1100°C (1100°F - 2000°F) |

| Atmosfera di idrogeno | Rimuove gli ossidi dai metalli di base | Non una fonte di calore |

| Metalli di base | Devono rimanere solidi durante la brasatura | Punto di fusione superiore a quello del metallo d'apporto |

Ottieni risultati di brasatura superiori e senza flussante con l'esperienza di KINTEK.

Hai problemi con la contaminazione da ossido o giunti deboli nel tuo laboratorio? Le nostre soluzioni di brasatura in idrogeno forniscono l'atmosfera pulita e controllata necessaria per legami metallurgici forti in materiali come acciaio, rame e leghe di nichel.

Siamo specializzati in attrezzature e materiali di consumo da laboratorio su misura per le tue specifiche esigenze di ricerca e produzione.

Contatta i nostri esperti oggi stesso per discutere la configurazione di brasatura ideale per i tuoi materiali e garantire l'integrità del giunto.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C