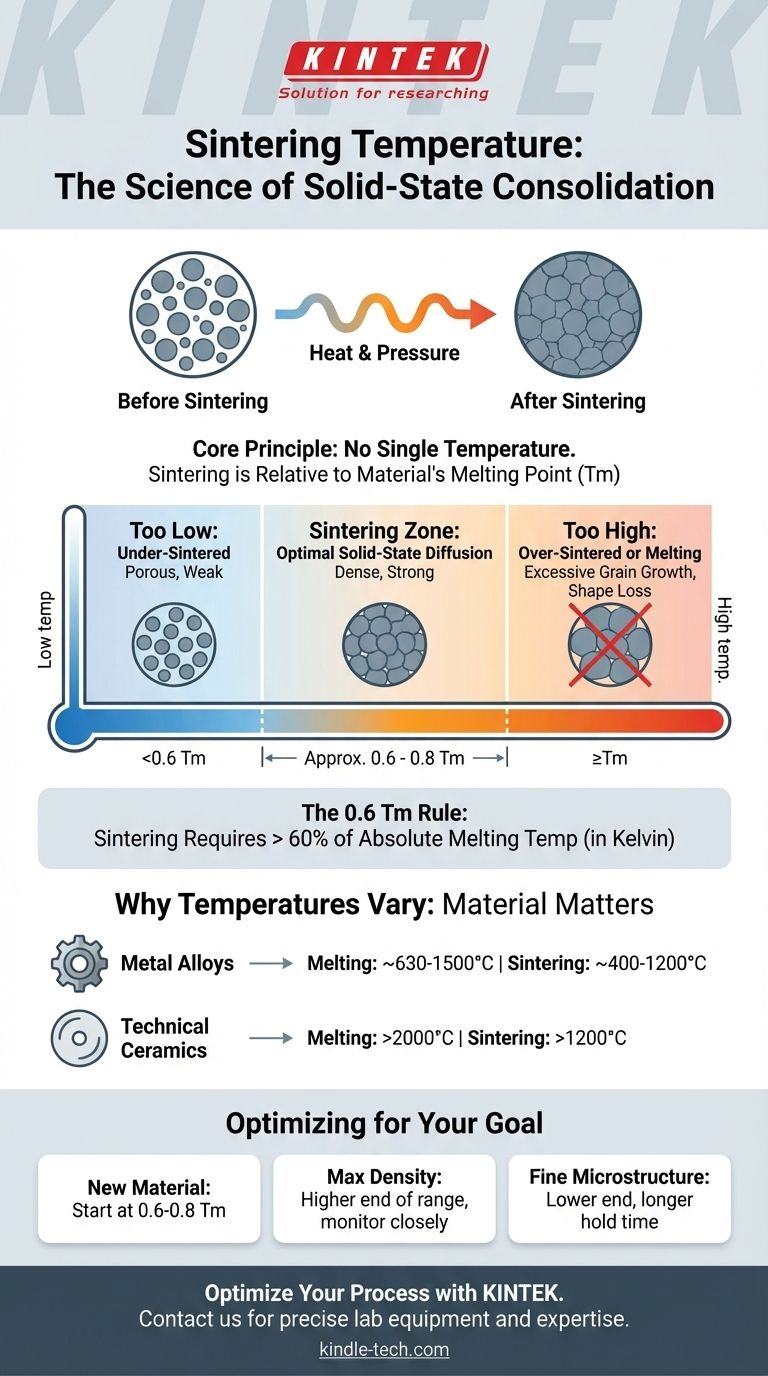

Non esiste un'unica temperatura per la sinterizzazione. Il processo non è definito da un numero assoluto, ma è fondamentalmente relativo al materiale specifico che viene consolidato. Le temperature di sinterizzazione possono variare notevolmente, da 630°C per alcune leghe a oltre 2000°C per le ceramiche ad alte prestazioni, con il requisito fondamentale che la temperatura rimanga al di sotto del punto di fusione effettivo del materiale.

Il principio fondamentale della sinterizzazione non è raggiungere una temperatura specifica, ma applicare energia termica sufficiente per consentire agli atomi di diffondersi attraverso i bordi delle particelle. Ciò richiede tipicamente una temperatura superiore al 60% della temperatura di fusione assoluta (Tm) del materiale, ma sempre al di sotto del punto di liquefazione.

Il Principio Fondamentale: Il Ruolo della Temperatura nella Sinterizzazione

La sinterizzazione è un processo di compattazione e formazione di una massa solida di materiale tramite calore e pressione senza fonderlo fino al punto di liquefazione. La temperatura è il motore principale di questa trasformazione.

Facilitare la Diffusione Atomica

Lo scopo principale del calore nella sinterizzazione è fornire agli atomi energia sufficiente per muoversi. Ad alte temperature, gli atomi vibrano intensamente e possono diffondersi attraverso i bordi delle singole particelle, riempiendo gli spazi vuoti tra di esse.

Questo movimento atomico riduce l'area superficiale totale e fa sì che le particelle si fondano, creando un pezzo solido denso e coerente a partire da una polvere iniziale.

La Zona "Riccioli d'Oro": Al di Sotto del Punto di Fusione

È fondamentale capire che la sinterizzazione è un processo allo stato solido. L'obiettivo è rendere il materiale abbastanza caldo da permettere agli atomi di muoversi, ma non così caldo da far collassare la struttura cristallina del materiale.

Se la temperatura raggiunge o supera il punto di fusione, il processo non è più sinterizzazione; diventa colata o saldatura, e la forma precisa della polvere compattata viene persa.

La Regola Empirica dello 0,6 Tm

Come linea guida generale, la temperatura minima per una sinterizzazione efficace è spesso indicata come superiore a 0,6 volte la temperatura di fusione assoluta (Tm) del materiale.

Affinché questa regola sia accurata, la temperatura deve essere calcolata in Kelvin. Ad esempio, un materiale che fonde a 1727°C (2000 K) inizierebbe a sinterizzare efficacemente intorno a 927°C (1200 K).

Perché le Temperature di Sinterizzazione Variano Così Ampiamente

L'ampia gamma di temperature di sinterizzazione è il risultato diretto delle diverse proprietà dei materiali lavorati. Le cifre di 2000°C e 630°C sono entrambe corrette, ma per sostanze completamente diverse.

Punto di Fusione del Materiale

Questo è il fattore più importante. Un materiale con un punto di fusione molto elevato, come una ceramica tecnica, richiederà naturalmente una temperatura di sinterizzazione molto elevata.

Al contrario, una lega metallica con un punto di fusione più basso sinterizzerà a una temperatura corrispondentemente più bassa. La temperatura di sinterizzazione scala direttamente con il punto di fusione.

Processi di Pre-Sinterizzazione

In molte applicazioni industriali, in particolare nello stampaggio a iniezione di metalli (MIM) e nella ceramica, un passaggio preliminare chiamato sbiancamento (debinding) avviene prima della sinterizzazione.

Questo processo avviene a una temperatura molto più bassa (ad esempio, fino a 600°C) e serve a bruciare un legante polimerico che tiene la polvere nel suo stato "verde". Ciò deve essere fatto completamente prima di aumentare alla temperatura di sinterizzazione molto più elevata.

Comprendere i Compromessi

La scelta di una temperatura di sinterizzazione è un equilibrio. La temperatura e la durata precise influenzano le proprietà finali del pezzo, e sbagliarle può portare al cedimento del componente.

Sotto-sinterizzazione: Temperatura Insufficiente

Se la temperatura è troppo bassa o il tempo troppo breve, la diffusione atomica sarà incompleta. Ciò si traduce in un pezzo debole e poroso che non ha raggiunto la piena densità, compromettendone la resistenza meccanica e altre proprietà.

Eccesso di Sinterizzazione: Crescita Eccessiva dei Grani

Se la temperatura è troppo alta (pur rimanendo al di sotto della fusione), il processo può avvenire troppo rapidamente o aggressivamente. Ciò porta a una crescita eccessiva dei grani, dove i grani cristallini più piccoli si fondono in grani più grandi. Sebbene il pezzo possa essere denso, i grani grandi possono spesso rendere il materiale più fragile.

Il Pericolo della Fusione

Superare il punto di fusione è un fallimento catastrofico nel processo di sinterizzazione. Il pezzo si affloscerà, perderà la sua forma e la sua microstruttura interna verrà distrutta, rendendolo inutilizzabile.

Determinare la Temperatura Giusta per il Tuo Progetto

La temperatura di sinterizzazione ideale non è un numero fisso, ma una variabile che controlli per ottenere il risultato desiderato. La tua attenzione dovrebbe concentrarsi sulle proprietà del materiale e sul tuo obiettivo finale.

- Se il tuo obiettivo principale è lavorare con un nuovo materiale: Inizia trovando la sua temperatura di fusione (Tm) e utilizza l'intervallo da 0,6 a 0,8 Tm (in Kelvin) come punto di partenza sperimentale.

- Se il tuo obiettivo principale è ottenere la massima densità: Probabilmente dovrai operare all'estremità superiore dell'intervallo di sinterizzazione del materiale, monitorando attentamente per evitare una crescita eccessiva dei grani o la fusione.

- Se il tuo obiettivo principale è preservare una microstruttura a grana fine per proprietà specifiche: Punta all'estremità inferiore dell'intervallo di temperatura di sinterizzazione efficace, eventualmente combinato con un tempo di mantenimento più lungo per ottenere una densità sufficiente.

In definitiva, capire che la temperatura di sinterizzazione è una funzione delle proprietà intrinseche di un materiale ti consente di andare oltre la ricerca di un singolo numero e di ottimizzare il processo per il tuo obiettivo specifico.

Tabella Riassuntiva:

| Tipo di Materiale | Intervallo Tipico del Punto di Fusione (Tm) | Intervallo di Temperatura di Sinterizzazione (Approssimativamente 0,6-0,8 Tm) |

|---|---|---|

| Leghe Metalliche | ~630°C - 1500°C | ~400°C - 1200°C |

| Ceramiche Tecniche | >2000°C | >1200°C |

| Linea Guida Generale | Varia a seconda del Materiale | Sempre al di sotto del punto di fusione |

Ottimizza il tuo processo di sinterizzazione con l'esperienza di KINTEK.

Sia che tu stia lavorando con ceramiche ad alte prestazioni o leghe metalliche specializzate, raggiungere la temperatura di sinterizzazione perfetta è fondamentale per la densità, la resistenza e la microstruttura del pezzo. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui hai bisogno per controllare efficacemente i tuoi processi termici.

Lascia che i nostri esperti ti aiutino a selezionare il forno e gli accessori giusti per garantire che i tuoi materiali sinterizzino correttamente, senza sotto-sinterizzazione o crescita eccessiva dei grani.

Contatta il nostro team oggi stesso per discutere le esigenze specifiche del tuo materiale e della tua applicazione. Ti aiuteremo a superare le congetture e a ottenere risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- La sinterizzazione utilizza la diffusione? Il meccanismo atomico per costruire materiali più resistenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo