La temperatura minima richiesta per un'efficace ricottura a basso idrogeno è di 200 °C. Questa specifica temperatura fornisce l'energia termica necessaria affinché gli atomi di idrogeno intrappolati si diffondano fuori dal reticolo cristallino di materiali come il ferro e alcuni acciai inossidabili, che è lo scopo principale del processo.

La sfida principale non è solo conoscere la temperatura, ma capire perché quella temperatura è critica. La ricottura a idrogeno è un processo di diffusione progettato per rimuovere l'idrogeno intrappolato che causa la fragilità del materiale; 200 °C è la soglia in cui questa diffusione diventa efficace negli acciai comuni.

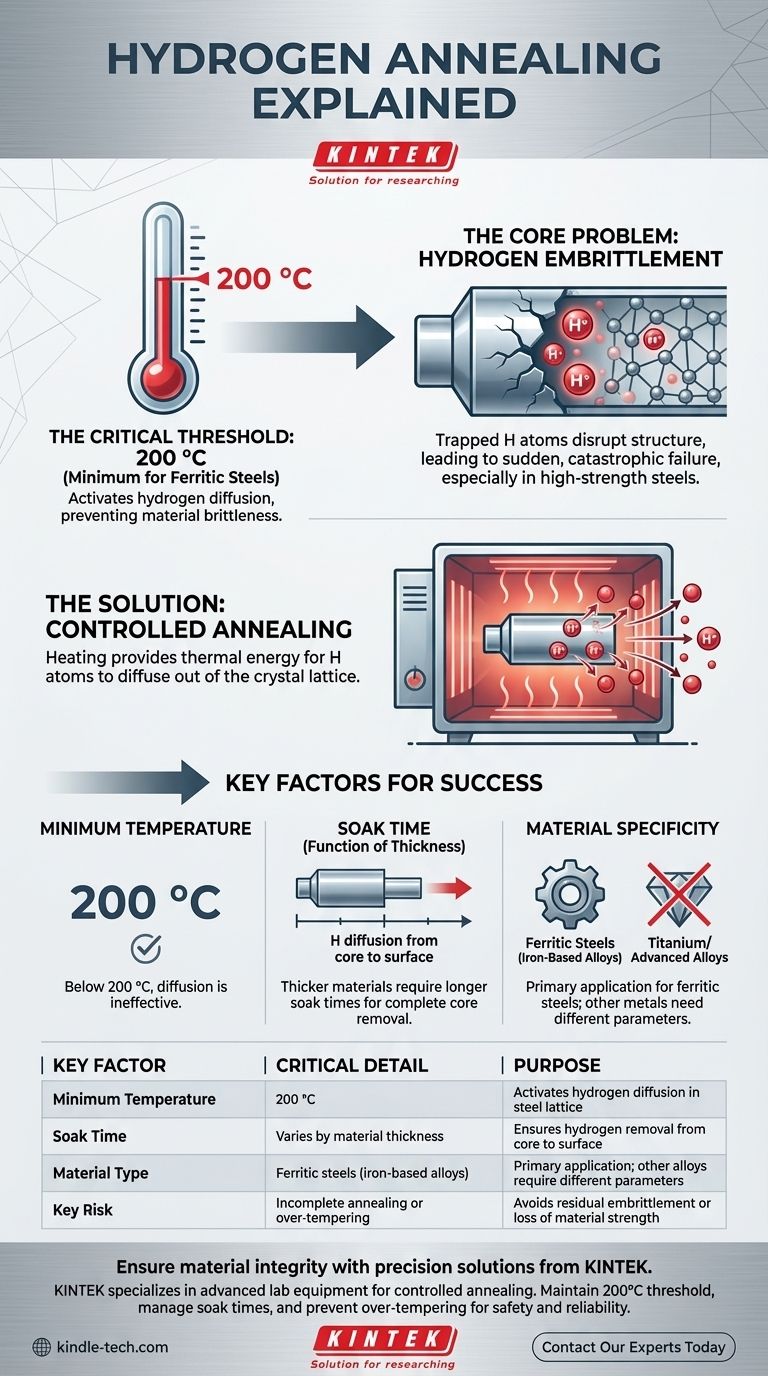

Il Problema Principale: L'Infragilimento da Idrogeno

L'infragilimento da idrogeno è una causa primaria di rotture premature e catastrofiche nei componenti metallici, specialmente negli acciai ad alta resistenza.

Come l'Idrogeno Rimane Intrappolato

Durante i processi di fabbricazione come la saldatura, la galvanizzazione o la fusione, singoli atomi di idrogeno (protoni) possono essere introdotti nel metallo. Essendo estremamente piccoli, permeano facilmente il reticolo cristallino del metallo.

Una volta intrappolati all'interno, questi atomi alterano la struttura, riducendo significativamente la duttilità del materiale e rendendolo fragile e suscettibile a cricche sotto stress.

La Conseguenza: Ridotta Integrità

Un componente che soffre di infragilimento da idrogeno può rompersi improvvisamente e senza preavviso, anche se sottoposto a carichi ben al di sotto della sua capacità progettuale. Questo rende la rimozione dell'idrogeno intrappolato un passo critico per garantire sicurezza e affidabilità.

La Soluzione: Come Funziona la Ricottura

La ricottura è un processo di trattamento termico controllato. Riscaldando il materiale, forniamo agli atomi di idrogeno intrappolati energia termica sufficiente per muoversi, o diffondere, attraverso la struttura del metallo fino a quando non fuoriescono dalla superficie.

Perché 200 °C è la Soglia Critica

Per il ferro e molti acciai comuni, 200 °C rappresenta la temperatura minima alla quale gli atomi di idrogeno acquisiscono sufficiente mobilità per diffondere efficacemente. Al di sotto di questa temperatura, gli atomi rimangono in gran parte bloccati in posizione e il processo di ricottura è inefficace.

La Ricottura è Funzione del Tempo e della Temperatura

Raggiungere i 200 °C è solo il primo passo. Il componente deve essere mantenuto a questa temperatura per una durata sufficiente, nota come tempo di mantenimento.

Il tempo richiesto dipende fortemente dallo spessore del materiale. Una sezione più spessa richiede un tempo di mantenimento più lungo per consentire all'idrogeno dal nucleo del componente di diffondere fino alla superficie.

Comprendere i Fattori Chiave

Riscaldare semplicemente un pezzo a 200 °C non garantisce il successo. Il processo deve essere attentamente controllato per essere efficace senza causare danni involontari.

Rischio di Ricottura Incompleta

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, l'idrogeno verrà rimosso solo dagli strati superficiali. Il nucleo del componente rimarrà infragilito, rendendolo vulnerabile all'innesco di cricche interne e alla rottura.

Rischio di Sovra-Tempra

Sebbene temperature più elevate possano accelerare la diffusione dell'idrogeno, possono anche alterare negativamente le proprietà fondamentali del materiale. Superare la temperatura di ricottura specificata può ridurre la resistenza e la durezza (tempra) dell'acciaio, compromettendone le caratteristiche di progettazione. La ricottura a basso idrogeno a 200 °C è specificamente progettata per evitare questo.

Specificità del Materiale

La soglia di 200 °C è principalmente rilevante per gli acciai ferritici (leghe a base di ferro). Altri metalli, come il titanio o alcune leghe avanzate, hanno caratteristiche di diffusione diverse e richiedono parametri di ricottura completamente diversi.

Applicare Questo al Tuo Obiettivo

Il tuo approccio alla ricottura a idrogeno dovrebbe essere dettato dal tuo materiale e dalla criticità del componente.

- Se il tuo obiettivo principale è prevenire la rottura in acciai ad alta resistenza: Devi attenerti rigorosamente al minimo specificato di 200 °C e assicurarti che i tempi di mantenimento siano adeguati per la sezione più spessa del componente.

- Se il tuo obiettivo principale è garantire la completa rimozione dell'idrogeno in componenti spessi: La tua variabile critica è il tempo. Devi calcolare il tempo di mantenimento appropriato per consentire la diffusione dal nucleo, poiché il semplice raggiungimento della temperatura non è sufficiente.

- Se il tuo obiettivo principale è un materiale diverso dall'acciaio standard: Devi consultare le schede tecniche specifiche del materiale, poiché il benchmark di 200 °C non si applica universalmente e potrebbe essere inefficace o dannoso.

In definitiva, il controllo della ricottura a idrogeno è un passo critico per garantire l'integrità strutturale e l'affidabilità a lungo termine dei tuoi componenti.

Tabella Riepilogativa:

| Fattore Chiave | Dettaglio Critico | Scopo |

|---|---|---|

| Temperatura Minima | 200 °C | Attiva la diffusione dell'idrogeno nel reticolo dell'acciaio |

| Tempo di Mantenimento | Varia in base allo spessore del materiale | Garantisce la rimozione dell'idrogeno dal nucleo alla superficie |

| Tipo di Materiale | Acciai ferritici (leghe a base di ferro) | Applicazione principale; altre leghe richiedono parametri diversi |

| Rischio Principale | Ricottura incompleta o sovra-tempra | Evita l'infragilimento residuo o la perdita di resistenza del materiale |

Garantisci l'integrità dei materiali del tuo laboratorio con soluzioni di ricottura a idrogeno di precisione di KINTEK.

L'infragilimento da idrogeno rappresenta una minaccia silenziosa per i componenti in acciaio ad alta resistenza, portando a rotture imprevedibili. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo progettati per fornire processi di ricottura precisi e controllati. Le nostre soluzioni ti aiutano a mantenere la soglia critica di 200°C, a gestire accuratamente i tempi di mantenimento e a prevenire la sovra-tempra, garantendo che i tuoi materiali soddisfino i più alti standard di sicurezza e affidabilità.

Sia che tu stia lavorando con acciai ferritici o leghe specializzate, KINTEK fornisce gli strumenti e l'esperienza per salvaguardare i tuoi componenti contro i guasti legati all'idrogeno. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di ricottura e migliorare la capacità del tuo laboratorio di produrre risultati duraturi e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la differenza tra una fornace a flusso ascendente e una orizzontale? Trova la soluzione perfetta per la disposizione della tua casa

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo