In sostanza, la ricottura è un trattamento termico correttivo applicato a un'ampia gamma di metalli che sono stati induriti o sottoposti a stress durante la produzione. I materiali più comunemente ricotti includono vari acciai (al carbonio, legati e inossidabili), superleghe come l'Inconel e metalli non ferrosi come alluminio, ottone e rame. Il processo viene utilizzato per ripristinare la duttilità e alleviare le tensioni interne, rendendo il materiale più facile da lavorare.

Il punto chiave è che la ricottura non è definita dal prodotto finale, ma dalla condizione del materiale. È un processo fondamentale utilizzato ogni volta che un metallo diventa troppo fragile a causa della lavorazione, richiedendo un "reset" a uno stato più morbido e lavorabile.

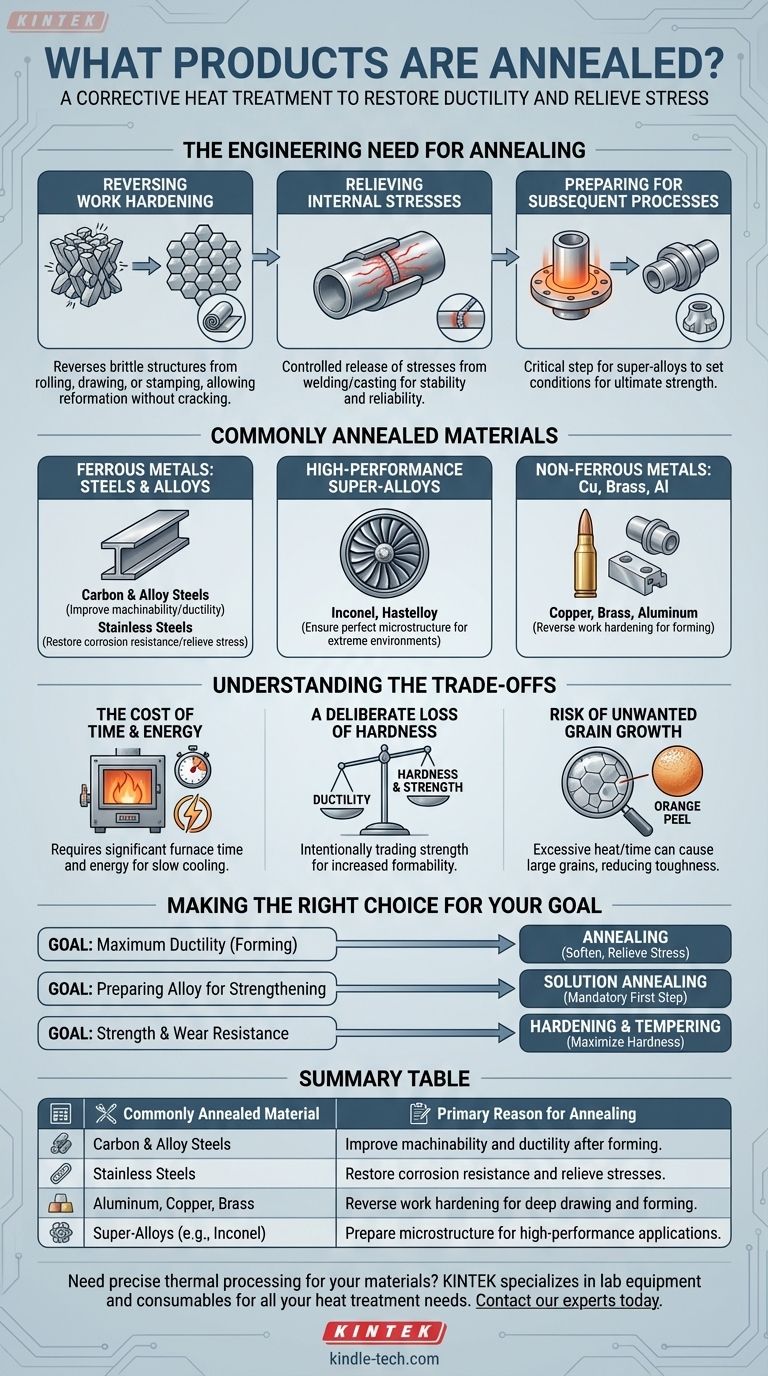

La necessità ingegneristica della ricottura

La ricottura non è una fase arbitraria; è una soluzione precisa ai problemi creati durante la fabbricazione dei metalli. Quando i metalli vengono piegati, stirati o lavorati meccanicamente, la loro struttura cristallina interna cambia, portando a un aumento della durezza e della fragilità.

Inversione dell'incrudimento

Molti processi di produzione, come la laminazione, la trafilatura o la stampaggio, causano l'incrudimento (work hardening). Questo rende il metallo più resistente ma anche significativamente meno duttile.

La ricottura inverte questo effetto riscaldando il metallo, permettendo alla struttura cristallina di riformarsi in uno stato più uniforme e meno stressato. Ciò rende possibili le successive operazioni di formatura senza il rischio di rotture.

Allentamento delle tensioni interne

Processi come la saldatura o la fusione possono introdurre significative tensioni interne all'interno di un materiale. Queste tensioni nascoste possono portare a guasti prematuri o instabilità dimensionale nel tempo.

Riscaldando uniformemente il materiale e lasciandolo raffreddare lentamente, la ricottura fornisce un modo controllato per rilasciare queste tensioni, ottenendo un componente più stabile e affidabile.

Preparazione per i processi successivi

Per alcune leghe ad alte prestazioni, la ricottura è una fase preparatoria critica.

Ad esempio, gli acciai a tempra per precipitazione (come gli acciai inossidabili 17-4 o 15-5) e le superleghe vengono spesso "ricotti in soluzione" per portarli nella condizione corretta per un trattamento finale di tempra per invecchiamento, che conferisce loro la massima resistenza.

Uno sguardo ai materiali comunemente ricotti

Sebbene il principio sia universale, l'applicazione della ricottura varia in base alle proprietà del materiale e all'uso previsto.

Metalli ferrosi: acciai e leghe

L'acciaio e le sue leghe sono i materiali più frequentemente ricotti. Il processo è essenziale per migliorare la lavorabilità degli acciai ad alto tenore di carbonio o per rendere l'acciaio legato sufficientemente duttile per operazioni di formatura complesse.

Per gli acciai inossidabili, la ricottura svolge anche un ruolo cruciale nel ripristinare la massima resistenza alla corrosione, che può essere compromessa durante la fabbricazione.

Superleghe ad alte prestazioni

Materiali come Inconel e Hastelloy sono utilizzati in ambienti estremi in cui l'integrità del materiale è irrinunciabile.

Queste leghe vengono sottoposte a cicli di ricottura precisi, spesso in forni sottovuoto, per garantire una microstruttura perfetta e priva di difetti prima di essere messe in servizio in applicazioni aerospaziali o di processo chimico.

Metalli non ferrosi: rame, ottone e alluminio

Il rame e l'ottone sono noti per incrudirsi molto rapidamente. Nei processi come la imbutitura profonda di un bossolo di ottone, il materiale deve essere ricotto tra ogni fase di imbutitura per evitare che diventi troppo fragile e si fratturi.

Anche l'alluminio viene frequentemente ricotto per ammorbidirlo per le operazioni di formatura, specialmente per la produzione di pezzi con forme complesse.

Comprendere i compromessi

La ricottura è uno strumento potente, ma comporta compromessi chiari e intenzionali che gli ingegneri devono considerare.

Il costo del tempo e dell'energia

Il processo di ricottura è definito dalla sua lenta velocità di raffreddamento. Ciò richiede un tempo significativo in forno e un consumo energetico, aggiungendo sia tempo che costi al ciclo di produzione.

Una perdita deliberata di durezza

L'obiettivo principale della ricottura è aumentare la duttilità, il che comporta una diretta perdita di durezza e resistenza alla trazione. Si scambia intenzionalmente la resistenza per la formabilità.

Questa è una distinzione fondamentale rispetto ad altri trattamenti termici come la tempra e il rinvenimento, dove l'obiettivo è massimizzare la resistenza.

Rischio di crescita indesiderata dei grani

La fase finale della ricottura comporta la crescita dei grani, dove i cristalli riformati nel metallo si espandono. Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, questi grani possono diventare eccessivamente grandi.

Grani grandi possono ridurre la tenacità del materiale e portare a una finitura superficiale scadente dopo la formatura, una condizione nota come "buccia d'arancia". Un controllo adeguato è essenziale per evitarlo.

Fare la scelta giusta per il tuo obiettivo

La selezione di un trattamento termico consiste nell'adattare il processo al risultato desiderato. La ricottura è solo uno strumento tra i tanti.

- Se la tua priorità principale è la massima duttilità per la formatura: La ricottura è la scelta ideale per ammorbidire il materiale, alleviare le tensioni e prevenire rotture durante la fabbricazione.

- Se la tua priorità principale è preparare una lega per il rafforzamento finale: La ricottura in soluzione è il primo passo obbligatorio per i materiali a tempra per precipitazione per garantire un trattamento termico finale di successo.

- Se la tua priorità principale è la resistenza e la resistenza all'usura: La tempra e il rinvenimento, non la ricottura, sono i processi progettati per massimizzare la durezza di un materiale.

In definitiva, la ricottura è la decisione strategica di dare priorità alla lavorabilità e all'integrità strutturale di un materiale rispetto alla sua resistenza grezza.

Tabella riassuntiva:

| Materiale comunemente ricotto | Motivo principale della ricottura |

|---|---|

| Acciai al carbonio e legati | Migliorare la lavorabilità e la duttilità dopo la formatura. |

| Acciai inossidabili | Ripristinare la resistenza alla corrosione e alleviare le tensioni. |

| Alluminio, rame, ottone | Invertire l'incrudimento per l'imbutitura profonda e la formatura. |

| Superleghe (es. Inconel) | Preparare la microstruttura per applicazioni ad alte prestazioni. |

Hai bisogno di un trattamento termico preciso per i tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di trattamento termico. Sia che tu stia lavorando con acciaio temprato o superleghe ad alte prestazioni, le nostre soluzioni garantiscono proprietà ottimali del materiale. Contatta oggi i nostri esperti per discutere come possiamo supportare l'efficienza e il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è il processo della brasatura sottovuoto? Ottenere giunzioni metalliche forti e di elevata purezza

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni