In breve, il trattamento termico viene applicato a componenti specifici quando la loro funzione prevista richiede proprietà che il materiale di base non possiede nel suo stato grezzo. Sebbene non tutti i materiali lo richiedano, il processo è fondamentale per metalli ad alte prestazioni come acciai, superleghe e leghe di titanio utilizzati in applicazioni esigenti. La decisione è guidata dalla necessità, non solo dal tipo di materiale.

Il trattamento termico non riguarda fondamentalmente il materiale, ma i requisiti di prestazione del pezzo finale. La scelta di trattare termicamente è una decisione strategica presa per migliorare specifiche proprietà meccaniche—come resistenza, durezza o resistenza allo stress—per un componente che opererà in un ambiente esigente.

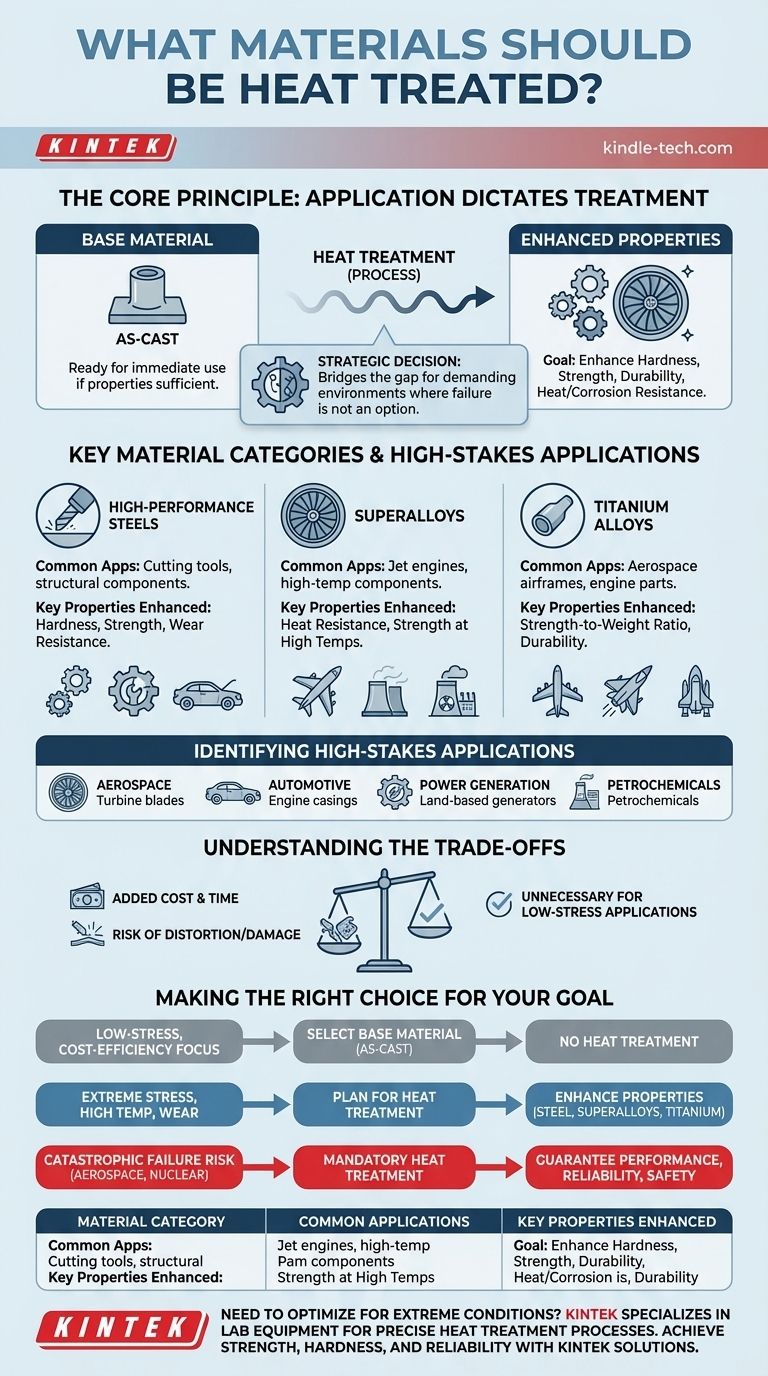

Il Principio Fondamentale: Quando l'Applicazione Ditta il Trattamento

Alcuni pezzi metallici, in particolare i getti, sono pronti per l'uso immediatamente dopo la loro formazione. Sono considerati "come fusi".

Tuttavia, se un componente deve funzionare sotto una specifica sollecitazione, le sue proprietà materiali intrinseche sono spesso insufficienti. Il trattamento termico è il processo utilizzato per colmare questa lacuna.

L'Obiettivo: Migliorare le Proprietà Meccaniche

La ragione principale del trattamento termico è alterare la microstruttura di un materiale per ottenere un risultato desiderato.

Questi miglioramenti ingegneristici includono l'aumento della durezza per la resistenza all'abrasione, il miglioramento della resistenza e durabilità per gestire stress estremi e il miglioramento della resistenza al calore e alla corrosione.

Il Fattore Scatenante: Un Ambiente Operativo Esigente

La decisione di trattare termicamente è quasi sempre innescata dalle future condizioni operative del componente.

Le parti che devono resistere a temperature elevate, stress meccanici estremi o atmosfere corrosive sono candidate primarie. Si tratta di garantire affidabilità e sicurezza dove il fallimento non è un'opzione.

Principali Categorie di Materiali che Richiedono Trattamento Termico

Sebbene l'applicazione sia il motore, alcune famiglie di materiali sono costantemente sottoposte a trattamento termico a causa del loro utilizzo in settori ad alte prestazioni.

Acciai ad Alte Prestazioni

Gli acciai, in particolare le leghe specializzate, sono tra i materiali più comunemente trattati termicamente. Il processo viene utilizzato per creare di tutto, dagli utensili da taglio incredibilmente duri ai componenti strutturali resistenti agli urti.

Superleghe

Questi materiali sono progettati per gli ambienti più estremi. Le superleghe, spesso contenenti nichel, cobalto o ferro, sono utilizzate dove i componenti devono mantenere la loro resistenza a temperature prossime al loro punto di fusione, come all'interno di un motore a reazione.

Leghe di Titanio

Note per il loro eccellente rapporto resistenza/peso, le leghe di titanio sono cruciali nell'industria aerospaziale. Il trattamento termico ottimizza ulteriormente la loro resistenza e durabilità, rendendole adatte per parti critiche di cellule e motori.

Identificazione di Applicazioni ad Alto Rischio

La necessità di trattamento termico è più evidente nelle industrie in cui il guasto di un componente potrebbe essere catastrofico.

I Settori Aerospaziale e Automobilistico

Nel settore aerospaziale, parti come pale di turbine, carter motore, ingranaggi e componenti di trasmissione sono uniformemente trattate termicamente per garantire che possano resistere agli immensi stress del volo.

Nelle applicazioni automobilistiche ad alte prestazioni, come le corse automobilistiche, parti come componenti del motore e campane frizione richiedono un trattamento termico per gestire le estreme esigenze operative.

Generazione di Energia e Petrolchimico

I componenti per generatori terrestri e apparecchiature utilizzate negli impianti petrolchimici operano sotto costante calore elevato e condizioni potenzialmente corrosive.

Il trattamento termico garantisce che queste parti abbiano la durabilità e la resistenza necessarie per funzionare in modo affidabile per lunghe vite di servizio. Spesso qui vengono utilizzati forni ad atmosfera controllata o a vuoto per prevenire la contaminazione superficiale durante il processo.

Comprendere i Compromessi

Il trattamento termico è uno strumento potente, ma non è una soluzione predefinita. Introduce complessità e costi che devono essere giustificati.

Costo Aggiuntivo e Tempo di Produzione

Il trattamento termico è una fase aggiuntiva e ad alta intensità energetica nel processo di produzione. Richiede attrezzature specializzate, supervisione esperta e tempo, tutto ciò che aumenta il costo finale del componente.

Rischio di Distorsione o Danno

Il processo di riscaldamento estremo e raffreddamento controllato può introdurre sollecitazioni interne. Se non gestito perfettamente, questo può causare la deformazione, la distorsione o persino la rottura di un pezzo, rendendolo inutilizzabile.

Inutile per Molte Applicazioni

Per un vasto numero di componenti metallici utilizzati in ambienti a basso stress, le proprietà del materiale di base sono più che sufficienti. L'applicazione del trattamento termico in questi casi aggiunge costi senza alcun beneficio funzionale.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione dipende da una chiara valutazione delle esigenze operative del tuo componente rispetto alle proprietà del suo materiale di base.

- Se il tuo obiettivo principale è l'efficienza dei costi per un'applicazione a basso stress: Inizia selezionando un materiale sufficiente nel suo stato "come fuso" o grezzo, poiché il trattamento termico è probabilmente una spesa inutile.

- Se il tuo componente deve resistere a stress estremi, alte temperature o usura: Pianifica il trattamento termico come un passaggio essenziale per migliorare la resistenza e la durabilità di materiali come acciaio, superleghe o titanio.

- Se il guasto del componente sarebbe catastrofico (es. aerospaziale, nucleare): Considera il trattamento termico un processo di garanzia della qualità obbligatorio per garantire massime prestazioni, affidabilità e sicurezza.

In definitiva, la scelta di trattare termicamente è una decisione ingegneristica strategica che bilancia le prestazioni richieste con il costo totale di produzione.

Tabella Riepilogativa:

| Categoria Materiale | Applicazioni Comuni | Proprietà Chiave Migliorate |

|---|---|---|

| Acciai ad Alte Prestazioni | Utensili da taglio, componenti strutturali | Durezza, resistenza, resistenza all'usura |

| Superleghe | Parti di motori a reazione, componenti ad alta temperatura | Resistenza al calore, resistenza alle alte temperature |

| Leghe di Titanio | Cellule aerospaziali, parti di motori | Rapporto resistenza/peso, durabilità |

Devi ottimizzare i tuoi componenti per condizioni estreme? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di trattamento termico precisi. Che tu stia lavorando con acciai, superleghe o leghe di titanio, le nostre soluzioni ti aiutano a raggiungere la resistenza, la durezza e l'affidabilità che le tue applicazioni richiedono. Contattaci oggi per discutere come possiamo supportare le esigenze di alte prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Posso aspirare l'interno della mia fornace? Una guida alla pulizia fai da te sicura vs. il servizio professionale

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Quali sono i vantaggi della tempra sottovuoto? Ottenere precisione e pulizia superiori per componenti critici

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master