Alla base, i forni ad alta temperatura sono costruiti con materiali refrattari. Questi materiali specializzati sono scelti per la loro capacità di resistere a calore e usura estremi senza deteriorarsi. Le categorie principali includono metalli refrattari densi, ceramiche avanzate e forme specializzate di grafite, ciascuna selezionata in base all'intervallo di temperatura previsto del forno e all'atmosfera operativa.

La selezione di un materiale per forno non riguarda la ricerca di un'unica opzione "migliore". È una decisione ingegneristica critica che bilancia il punto di fusione e la stabilità chimica del materiale con l'ambiente operativo specifico del forno, principalmente se opera sotto vuoto, con un gas inerte o all'aria aperta.

La Caratteristica Distintiva: Cos'è un Materiale Refrattario?

Un materiale è classificato come "refrattario" in base alla sua capacità di mantenere la sua integrità fisica e chimica a temperature molto elevate. Questa capacità non è una singola proprietà, ma una combinazione di diverse caratteristiche chiave.

L'Alto Punto di Fusione è Non Negoziabile

Il requisito più fondamentale è un punto di fusione eccezionalmente alto. Il materiale utilizzato per la zona calda del forno deve rimanere solido e strutturalmente stabile ben al di sopra della temperatura operativa massima del forno.

Stabilità Chimica Sotto Calore

Un materiale refrattario non può reagire con l'atmosfera del processo (ad esempio, aria, azoto, argon) o con il materiale in fase di riscaldamento (il "pezzo"). Qualsiasi reazione chimica contaminerebbe il pezzo e degraderebbe il forno stesso.

Integrità Strutturale a Temperature Estreme

Oltre a non fondere, questi materiali devono resistere a deformazioni fisiche, usura e corrosione quando caldi. Essi mostrano bassi tassi di diffusione, il che significa che i loro atomi non migrano facilmente, il che li aiuta a mantenere la loro forma e resistenza.

Principali Categorie di Materiali nella Costruzione dei Forni

I forni ad alta temperatura sono sistemi complessi, che spesso utilizzano diversi materiali refrattari per componenti diversi come elementi riscaldanti, isolamento e supporti strutturali.

Metalli Refrattari (Tungsteno e Molibdeno)

Questi metalli costituiscono la spina dorsale di molti forni a vuoto ad altissima temperatura. Sono incredibilmente densi, duri e vantano alcuni dei punti di fusione più alti di tutti gli elementi.

Tungsteno e molibdeno sono le scelte più comuni per gli elementi riscaldanti e gli schermi termici all'interno di un ambiente sotto vuoto o con gas inerte.

Ceramiche Avanzate (Allumina, Zirconia)

Le ceramiche sono composti eccezionalmente resistenti al calore e all'attacco chimico, in particolare dall'ossigeno. Questo le rende ideali per applicazioni in cui i metalli fallirebbero.

Sono frequentemente utilizzate come isolamento, rivestimenti di forni e componenti strutturali come i tubi nei forni a tubo, specialmente quelli che operano in atmosfera d'aria.

Grafite

La grafite è una forma di carbonio che può resistere a temperature estreme ed è un eccellente conduttore di elettricità, consentendone l'uso come elemento riscaldante.

È una scelta comune ed economica per elementi riscaldanti, isolamento e fissaggi strutturali in forni a vuoto o in atmosfera inerte dove l'ossidazione non è un problema.

Comprendere i Compromessi: L'Ambiente è Tutto

La scelta tra metalli, ceramiche e grafite è quasi interamente dettata dall'atmosfera interna del forno, poiché questa determina il rischio di ossidazione.

Il Problema dell'Ossidazione

I metalli refrattari come il tungsteno e il molibdeno hanno una debolezza critica: bassa resistenza all'ossidazione. Se esposti all'ossigeno ad alte temperature, reagiscono rapidamente e vengono distrutti.

Questo è il fattore più importante che ne limita l'uso. Non possono essere utilizzati come elementi riscaldanti in forni che operano all'aria.

Forni a Vuoto vs. Forni ad Atmosfera

Questo compromesso porta direttamente a due diverse filosofie di progettazione.

I forni a vuoto rimuovono l'ossigeno, creando un ambiente in cui metalli refrattari e grafite possono operare in sicurezza a temperature estreme. Questo è il motivo per cui sono standard per processi come la sinterizzazione sotto vuoto e il rivestimento.

I forni ad atmosfera che operano all'aria devono fare affidamento su materiali intrinsecamente stabili in presenza di ossigeno, rendendo le ceramiche avanzate la scelta obbligata per i componenti della zona calda.

Costo e Lavorabilità

Anche considerazioni pratiche giocano un ruolo. La grafite è spesso meno costosa e più facile da lavorare in forme complesse rispetto alle ceramiche fragili o ai metalli refrattari estremamente duri, rendendola una scelta preferita per fissaggi e supporti in ambienti non ossidanti.

Abbinare il Materiale all'Applicazione

Per prendere una decisione informata, è necessario allineare i punti di forza del materiale con il proprio obiettivo di processo primario.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili sotto vuoto: I metalli refrattari come il tungsteno e il molibdeno sono lo standard per gli elementi riscaldanti e la schermatura.

- Se il tuo obiettivo principale è la lavorazione ad alta temperatura in atmosfera d'aria: Le ceramiche avanzate sono necessarie per l'isolamento, i tubi di processo e i componenti strutturali grazie alla loro resistenza all'ossidazione.

- Se il tuo obiettivo principale è una soluzione economica per ambienti non ossidanti: La grafite è una scelta eccellente e versatile sia per i componenti strutturali che per gli elementi riscaldanti.

Comprendere questi compromessi sui materiali ti consente di selezionare non solo un forno, ma lo strumento giusto per il tuo specifico obiettivo scientifico o industriale.

Tabella Riepilogativa:

| Categoria Materiale | Esempi Chiave | Uso Primario | Atmosfera Ideale |

|---|---|---|---|

| Metalli Refrattari | Tungsteno, Molibdeno | Elementi riscaldanti, schermi termici | Vuoto, Gas Inerte |

| Ceramiche Avanzate | Allumina, Zirconia | Isolamento, rivestimenti di forni, tubi | Aria |

| Grafite | Grafite | Elementi riscaldanti, fissaggi, isolamento | Vuoto, Gas Inerte |

Hai difficoltà a scegliere il materiale del forno giusto per la tua applicazione ad alta temperatura? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a navigare tra i compromessi critici tra metalli refrattari, ceramiche e grafite per garantire che il tuo forno funzioni in modo efficiente e affidabile nel tuo ambiente specifico. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere le tue esigenze e permettici di fornirti la soluzione ideale per i tuoi obiettivi scientifici o industriali.

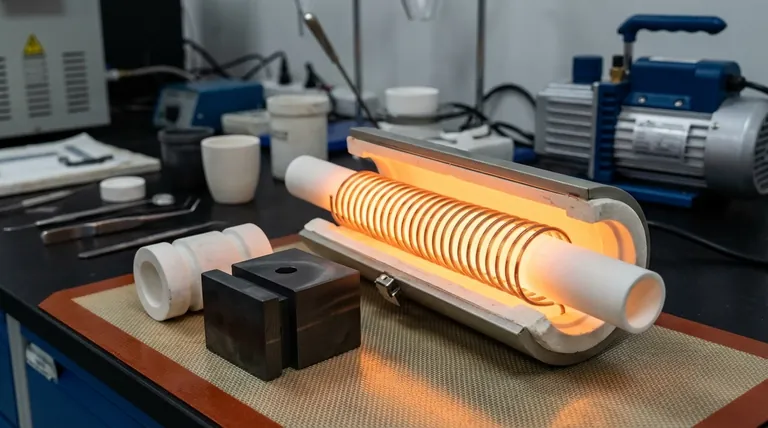

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master