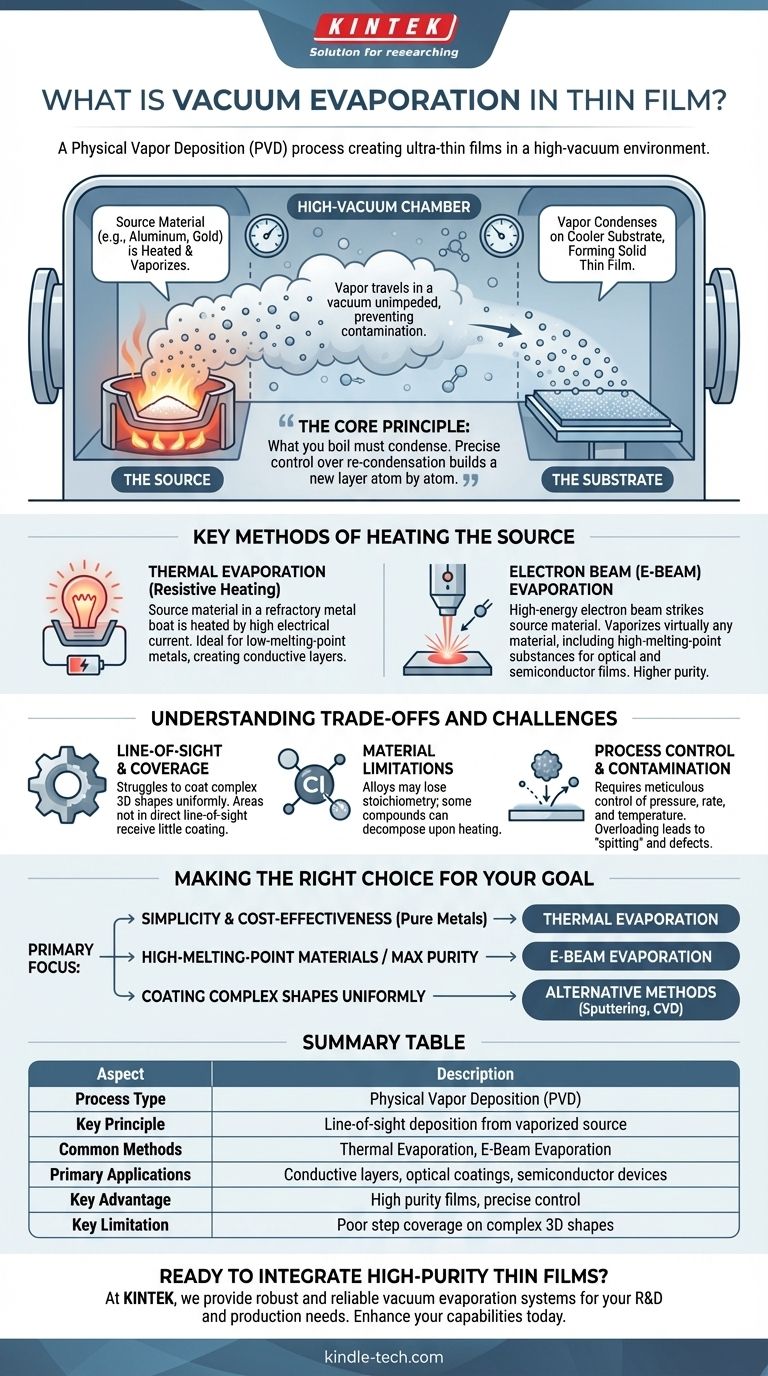

In sostanza, l'evaporazione sotto vuoto è un processo di deposizione fisica da fase vapore (PVD) utilizzato per creare pellicole estremamente sottili di un materiale su una superficie, nota come substrato. La tecnica prevede il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi o molecole vaporizzati viaggiano quindi attraverso il vuoto e si condensano sul substrato più freddo, formando un film sottile solido e uniforme.

Il principio fondamentale alla base dell'evaporazione sotto vuoto è semplice: ciò che bolle deve condensare. Riscaldando un materiale nel vuoto per trasformarlo in gas, è possibile controllare con precisione la sua ricondensazione su una superficie bersaglio, costruendo un nuovo strato un atomo alla volta.

Il Principio Fondamentale: Da Solido a Vapore a Film

L'evaporazione sotto vuoto è un metodo di deposizione a linea di vista che si basa su una semplice trasformazione fisica. Comprendere il ruolo di ciascun componente è fondamentale per comprendere il processo.

Perché il Vuoto è Essenziale

Un ambiente ad alto vuoto (bassa pressione) è fondamentale per due motivi. In primo luogo, rimuove l'aria e altre molecole di gas che potrebbero reagire e contaminare il materiale vaporizzato.

In secondo luogo, consente agli atomi vaporizzati di viaggiare direttamente verso il substrato senza collidere con altre particelle. Questo percorso senza ostacoli è essenziale per creare un film uniforme e puro.

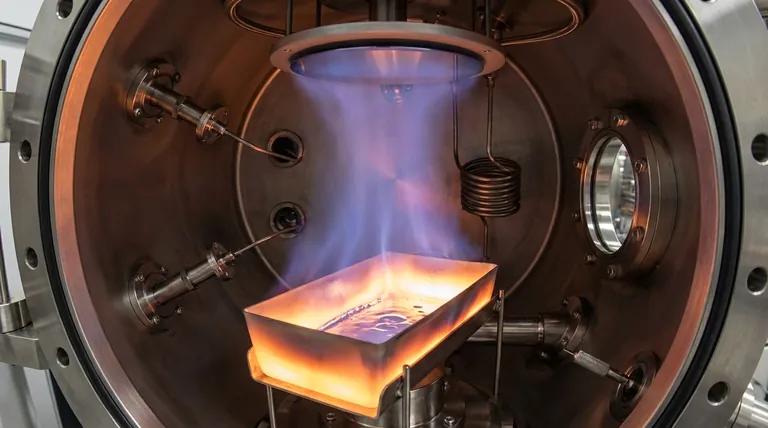

La Fase di Vaporizzazione (La Sorgente)

Un materiale sorgente, come un metallo puro come l'alluminio o l'oro, viene posto all'interno della camera a vuoto. Questa sorgente viene quindi riscaldata intensamente fino a quando non inizia a bollire ed evaporare, rilasciando una nuvola di vapore.

La Fase di Deposizione (Il Substrato)

La nuvola di vapore si espande e viaggia attraverso la camera, raggiungendo infine il substrato. Poiché il substrato viene mantenuto a una temperatura più fredda, il vapore si condensa nuovamente in uno stato solido al contatto, accumulando gradualmente il film sottile desiderato.

Metodi Chiave per Riscaldare la Sorgente

La differenza principale tra i tipi di evaporazione sotto vuoto risiede nel modo in cui viene riscaldato il materiale sorgente. Il metodo scelto dipende dal materiale che viene depositato e dalla qualità del film richiesta.

Evaporazione Termica (Riscaldamento Resistivo)

Questo è il metodo più comune e diretto. Il materiale sorgente viene posto in una "barchetta" o in un filamento a spirale realizzato con un metallo refrattario come il tungsteno. Una corrente elettrica elevata viene fatta passare attraverso la barchetta, facendola riscaldare rapidamente e vaporizzando il materiale al suo interno.

Questo metodo è ideale per depositare materiali con punti di fusione più bassi, come i metalli puri, ed è ampiamente utilizzato per creare strati elettricamente conduttivi.

Evaporazione a Fascio di Elettroni (E-Beam)

Per i materiali con punti di fusione molto elevati, come ceramiche o metalli refrattari, l'evaporazione termica non è sufficiente. L'evaporazione E-beam utilizza un fascio di elettroni ad alta energia, guidato da campi magnetici, per colpire e riscaldare direttamente il materiale sorgente.

L'energia intensa e focalizzata può vaporizzare praticamente qualsiasi materiale. Ciò consente film di maggiore purezza e la deposizione di una gamma più ampia di sostanze, inclusi ossidi e dielettrici per applicazioni ottiche e semiconduttrici.

Comprendere i Compromessi e le Sfide

Sebbene potente, l'evaporazione sotto vuoto non è priva di limitazioni. Il successo dipende dalla gestione di diverse variabili chiave del processo e dai vincoli intrinseci.

Linea di Vista e Copertura

Poiché il vapore viaggia in linea retta dalla sorgente al substrato, questo metodo fatica a rivestire uniformemente forme complesse e tridimensionali. Le aree che non sono nella "linea di vista" diretta della sorgente riceveranno poco o nessun rivestimento.

Limitazioni del Materiale

Non tutti i materiali sono adatti all'evaporazione. Le leghe possono essere difficili da depositare con una stechiometria precisa, poiché gli elementi costituenti possono avere velocità di evaporazione diverse. Anche alcuni composti possono decomporsi o reagire quando vengono riscaldati, alterando la loro composizione chimica durante il processo.

Controllo del Processo e Contaminazione

Ottenere un film perfettamente uniforme e puro richiede un controllo meticoloso della pressione del vuoto, della velocità di deposizione e della temperatura. Un sovraccarico del materiale sorgente può portare a "schizzi" (spitting), in cui intere particelle vengono espulse sul substrato, creando difetti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di deposizione corretta dipende interamente dal tuo materiale, budget e proprietà del film desiderate.

- Se la tua priorità principale è la semplicità e l'economicità per i metalli puri: l'evaporazione termica è il percorso più diretto ed economico per applicazioni come la creazione di contatti conduttivi.

- Se la tua priorità principale è depositare materiali ad alto punto di fusione o ottenere la massima purezza: l'evaporazione E-beam fornisce l'energia e il controllo necessari per film ottici e semiconduttori avanzati.

- Se la tua priorità principale è rivestire forme complesse in modo uniforme: dovresti considerare metodi alternativi come lo sputtering o la deposizione chimica da fase vapore (CVD), che non si basano sulla deposizione a linea di vista.

In definitiva, l'evaporazione sotto vuoto è una tecnica fondamentale per costruire le strutture microscopiche che alimentano la nostra tecnologia moderna.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Principio Chiave | Deposizione a linea di vista da materiale sorgente vaporizzato |

| Metodi Comuni | Evaporazione Termica, Evaporazione a Fascio di Elettroni (E-Beam) |

| Applicazioni Principali | Strati conduttivi, rivestimenti ottici, dispositivi a semiconduttore |

| Vantaggio Chiave | Film di elevata purezza, controllo preciso della deposizione |

| Limitazione Chiave | Scarsa copertura di gradino su forme 3D complesse |

Pronto a integrare film sottili ad alta purezza nella tua R&S o produzione?

In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio robuste e affidabili, inclusi sistemi di evaporazione sotto vuoto, per soddisfare le esigenze precise del tuo laboratorio. Sia che tu stia lavorando allo sviluppo di semiconduttori, creando rivestimenti ottici avanzati o ingegnerizzando nuovi materiali, la nostra esperienza assicura che tu abbia gli strumenti giusti per risultati superiori.

Contatta oggi stesso i nostri esperti per discutere le tue specifiche esigenze di deposizione di film sottili e scoprire come KINTEK può migliorare le tue capacità di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Barchetta di evaporazione per materia organica

Domande frequenti

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave