In sostanza, lo sputtering a magnetron è un processo di produzione ad alta precisione utilizzato per depositare strati di materiale eccezionalmente sottili su una superficie. Funziona come una sabbiatrice microscopica, utilizzando ioni di gas energizzati in un vuoto per staccare atomi da un materiale sorgente (il "bersaglio") e rivestire uniformemente un secondo oggetto (il "substrato"), creando un film sottile denso e di alta qualità. Questa tecnica è un pilastro della produzione moderna per prodotti come semiconduttori, lenti ottiche e impianti medicali.

Il valore fondamentale dello sputtering a magnetron non è solo rivestire una superficie; è un metodo per ingegnerizzare materiali a livello atomico. Fornisce il controllo preciso necessario per creare i film ad alte prestazioni che sono essenziali per l'elettronica avanzata e i dispositivi ottici.

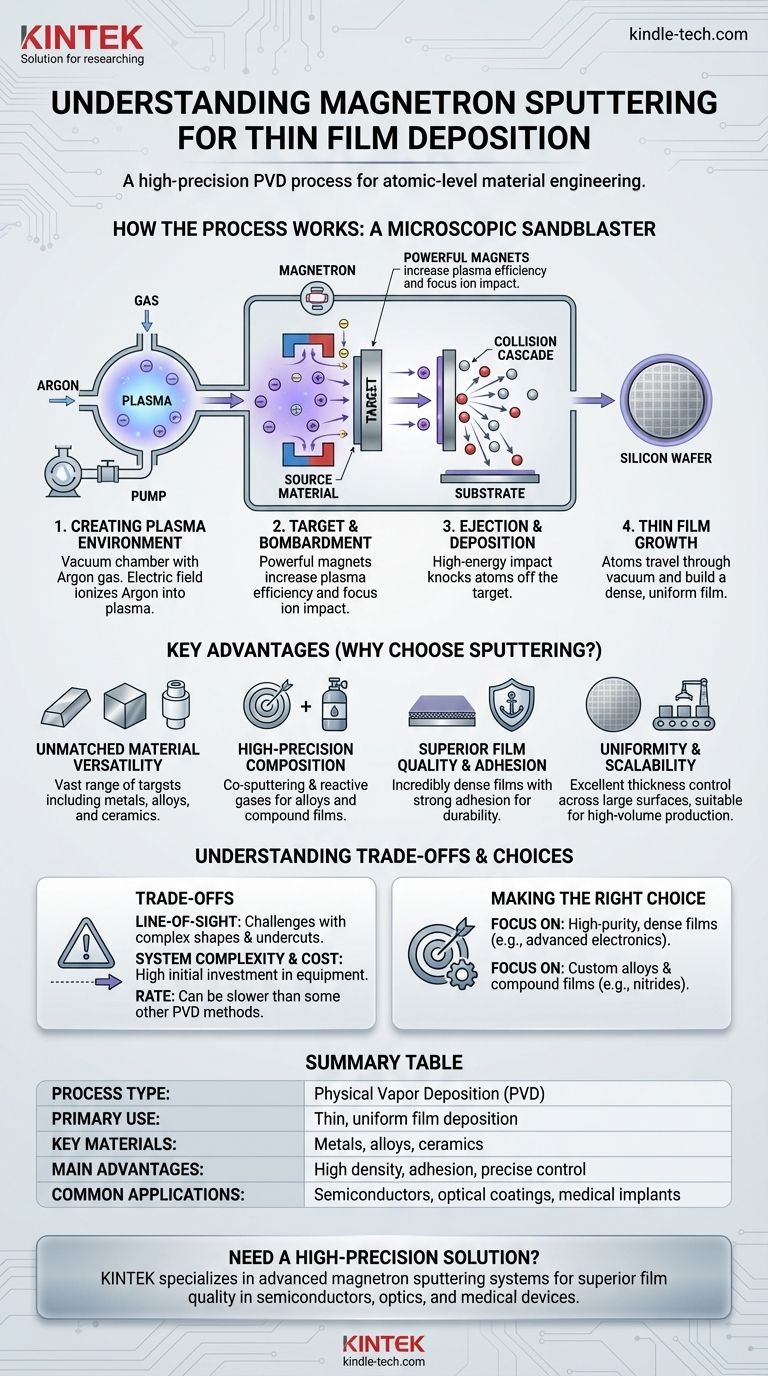

Come funziona il processo di sputtering

Lo sputtering a magnetron è una forma di deposizione fisica da vapore (PVD), il che significa che trasferisce fisicamente il materiale da una sorgente solida al substrato senza una reazione chimica. Il processo si svolge all'interno di una camera a vuoto controllata.

Creazione dell'ambiente al plasma

Innanzitutto, una camera a vuoto viene pompata per rimuovere aria e altri contaminanti. Una piccola quantità di un gas nobile, tipicamente Argon, viene quindi introdotta nella camera.

Il bersaglio e il bombardamento

Viene applicato un potente campo elettrico, che energizza il gas Argon e strappa gli elettroni dagli atomi, creando un gas ionizzato luminoso noto come plasma. Il componente "magnetron" utilizza potenti magneti dietro il bersaglio per intrappolare questi elettroni, aumentando drasticamente l'efficienza del plasma e focalizzando il bombardamento ionico sul materiale bersaglio.

Eiezione e deposizione

Gli ioni di gas caricati positivamente dal plasma vengono accelerati sulla superficie del bersaglio caricata negativamente. Questo impatto ad alta energia stacca fisicamente, o "sputtera", gli atomi dal materiale bersaglio, creando una "cascata di collisioni".

Crescita del film sottile

Questi atomi bersaglio espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato (come un wafer di silicio o un pannello solare), costruendo gradualmente un film sottile, denso e altamente uniforme, uno strato atomico alla volta.

Vantaggi chiave dello sputtering a magnetron

Ingegneri e scienziati scelgono questo metodo quando le proprietà del film finale sono critiche. Il controllo e la qualità che offre sono i suoi principali vantaggi.

Versatilità dei materiali ineguagliabile

Una vasta gamma di materiali può essere utilizzata come bersaglio, inclusi metalli puri, leghe complesse e persino ceramiche. Ciò consente la deposizione di quasi tutti i materiali inorganici.

Composizione di alta precisione

È possibile utilizzare più bersagli contemporaneamente (co-sputtering) per creare film di leghe specifiche con composizioni precise. Inoltre, è possibile introdurre gas reattivi come azoto o ossigeno per formare film composti, come nitruri e ossidi, direttamente sul substrato.

Qualità e adesione del film superiori

Lo sputtering produce film incredibilmente densi e che aderiscono molto fortemente al substrato. Questo è fondamentale per la durabilità e le prestazioni di microprocessori, dischi rigidi e rivestimenti ottici.

Uniformità e scalabilità

Il processo consente uno spessore del film eccezionalmente uniforme su grandi superfici, il che è essenziale per la produzione in serie di articoli come wafer di silicio o CD. Gli elevati tassi di deposizione lo rendono adatto per una produzione industriale efficiente e ad alto volume.

Comprendere i compromessi

Sebbene potente, lo sputtering a magnetron non è l'unico metodo per creare film sottili, ed è essenziale comprenderne il contesto.

Un processo a linea di vista

Come metodo di deposizione fisica, lo sputtering generalmente funziona in una "linea di vista". Gli atomi viaggiano in linea relativamente retta dal bersaglio al substrato, il che può rendere difficile rivestire uniformemente forme tridimensionali complesse con trincee profonde o sottosquadri.

Complessità e costo del sistema

I sistemi di sputtering a magnetron sono apparecchiature sofisticate che richiedono alto vuoto, elettronica potente e controlli precisi. Ciò rende l'investimento iniziale significativamente più elevato rispetto a metodi più semplici come la deposizione chimica in bagno o il processo sol-gel.

Velocità rispetto ad altri metodi

Sebbene sia considerata una tecnica di deposizione ad alta velocità, può essere più lenta di altri metodi PVD come l'evaporazione termica per alcuni materiali. Il compromesso è che lo sputtering fornisce un controllo molto maggiore sulla struttura finale e sulle proprietà del film.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti per il prodotto finale, bilanciando costo, qualità e proprietà del materiale.

- Se il tuo obiettivo principale sono film densi e ad alta purezza per elettronica o ottica avanzata: Lo sputtering a magnetron è lo standard industriale grazie al suo controllo ineguagliabile sulla qualità e l'uniformità del film.

- Se il tuo obiettivo principale è creare leghe personalizzate o film composti specifici (come i nitruri): Le capacità di co-sputtering e gas reattivi di questo metodo lo rendono la scelta ideale.

- Se il tuo obiettivo principale è un rivestimento semplice ed economico dove non è richiesta una precisione a livello atomico: Tecniche più semplici come la deposizione chimica in bagno potrebbero essere più adatte ed economiche.

In definitiva, lo sputtering a magnetron è la tecnologia abilitante che fornisce il controllo a livello atomico necessario per costruire i materiali ad alte prestazioni che alimentano il nostro mondo moderno.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Uso primario | Deposizione di film sottili e uniformi su substrati |

| Materiali chiave | Metalli, leghe, ceramiche (tramite sputtering puro o reattivo) |

| Vantaggi principali | Elevata densità del film, forte adesione, controllo preciso della composizione, scalabilità |

| Applicazioni comuni | Semiconduttori, rivestimenti ottici, impianti medicali, pannelli solari |

Hai bisogno di una soluzione di deposizione di film sottili ad alta precisione per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering a magnetron, per aiutarti a ottenere una qualità del film superiore per semiconduttori, ottica e dispositivi medici. La nostra esperienza ti garantisce la configurazione giusta per rivestimenti precisi e uniformi, adattati alle tue esigenze di ricerca o produzione. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni