Nella sua essenza, un sistema di evaporazione termica è una macchina che crea film di materiale eccezionalmente sottili su una superficie. Funziona riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza, consentendo al vapore risultante di viaggiare e condensarsi su un substrato più freddo, formando un rivestimento uniforme. Questa tecnica, nota anche come evaporazione resistiva, è un processo fondamentale nella creazione di molti componenti elettronici e ottici moderni.

Il concetto centrale è semplice: utilizzare la resistenza elettrica per generare calore, trasformare un materiale solido in gas sottovuoto e lasciare che quel gas si risolidifichi come uno strato sottile e preciso su un oggetto bersaglio. Questa elegante semplicità lo rende una pietra angolare della tecnologia di deposizione di film sottili.

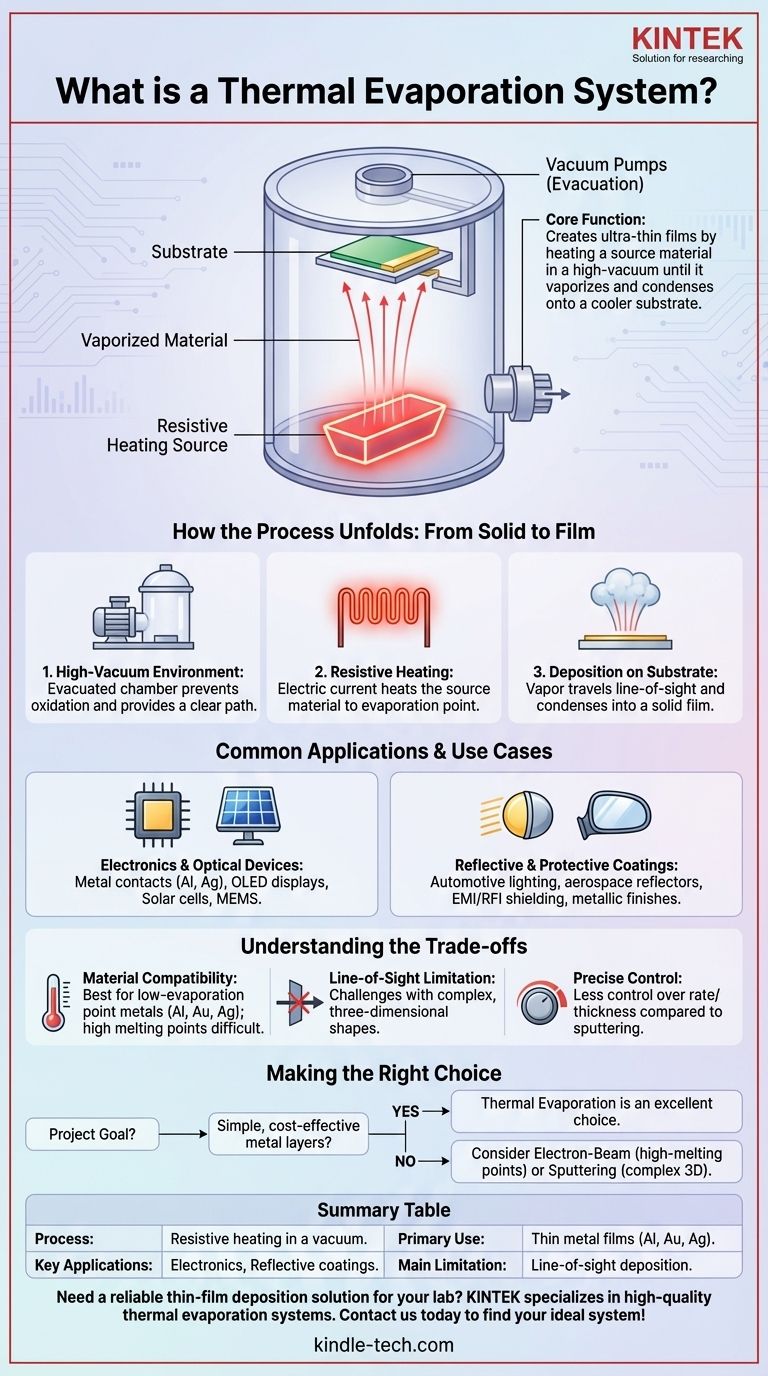

Come si svolge il processo: dal solido al film

L'intero processo si basa sul controllo di una trasformazione fisica all'interno di un ambiente altamente controllato. Ogni fase è fondamentale per ottenere un film uniforme e di alta qualità.

Il ruolo critico del vuoto

Il componente principale di un evaporatore termico è una camera a vuoto. Questa camera viene evacuata da potenti pompe per rimuovere l'aria e altre molecole di gas.

Questo ambiente ad alto vuoto è essenziale per due motivi. In primo luogo, impedisce al materiale sorgente caldo di reagire con gas come l'ossigeno. In secondo luogo, fornisce un percorso chiaro e senza ostacoli affinché gli atomi vaporizzati viaggino dalla sorgente al substrato.

Riscaldamento del materiale sorgente

All'interno della camera, il materiale da depositare (il materiale sorgente) viene posto in un piccolo contenitore, spesso chiamato "barchetta" o "cestello". Questa barchetta è realizzata con un materiale in grado di resistere a temperature estreme e che presenta un'elevata resistenza elettrica.

Una corrente elettrica viene fatta passare attraverso la barchetta, facendola riscaldare intensamente a causa della sua resistenza. Questo calore viene trasferito al materiale sorgente, aumentandone la temperatura fino a raggiungere il suo punto di evaporazione e trasformarsi in vapore.

Deposizione sul substrato

Posizionato sopra la sorgente si trova l'oggetto da rivestire, noto come substrato. Questo substrato è tenuto in posizione da un supporto.

Quando il materiale sorgente vaporizza, i suoi atomi viaggiano in linea retta attraverso il vuoto. Quando questi atomi colpiscono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido, accumulandosi gradualmente per formare un film sottile e solido.

Applicazioni e casi d'uso comuni

L'evaporazione termica è apprezzata per la sua relativa semplicità ed efficacia, in particolare per la deposizione di singoli metalli ad alta purezza.

Dispositivi elettronici e ottici

Questo metodo è un cavallo di battaglia nella produzione di componenti elettronici. Viene comunemente utilizzato per depositare contatti elettrici metallici, come alluminio o argento, su semiconduttori e altri dispositivi.

Svolge anche un ruolo chiave nella produzione di display OLED, celle solari e sistemi microelettromeccanici (MEMS), dove sono necessari strati precisi di materiale conduttivo o riflettente.

Rivestimenti riflettenti e protettivi

La capacità di creare strati metallici altamente riflettenti rende l'evaporazione termica ideale per la produzione di riflettori di luce. Questi sono utilizzati nell'illuminazione automobilistica, nelle apparecchiature mediche e nei componenti aerospaziali.

Viene anche utilizzato per applicare schermatura EMI/RFI sugli alloggiamenti elettronici e per creare finiture metalliche decorative su oggetti come imballaggi cosmetici e articoli sportivi.

Comprendere i compromessi

Sebbene potente, l'evaporazione termica non è la soluzione per ogni sfida relativa ai film sottili. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Compatibilità dei materiali

Il processo funziona meglio per i materiali con punti di evaporazione relativamente bassi, come alluminio, oro, argento e cromo. I materiali con punti di fusione estremamente elevati o leghe complesse possono essere difficili o impossibili da depositare utilizzando un semplice riscaldamento resistivo.

Limitazione della linea di vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il processo può rivestire solo le superfici che hanno una linea di vista diretta con la sorgente. Ciò rende difficile ottenere rivestimenti uniformi su forme tridimensionali complesse con sottosquadri o superfici nascoste.

Sfide di controllo preciso

Sebbene efficace, il controllo preciso della velocità di deposizione e dello spessore del film può essere più difficile con l'evaporazione termica rispetto a tecniche più avanzate come lo sputtering o l'evaporazione a fascio di elettroni.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dal materiale, dal substrato e dal risultato desiderato del tuo progetto.

- Se il tuo obiettivo principale è creare strati metallici semplici ed economici: L'evaporazione termica è una scelta eccellente e ampiamente utilizzata, specialmente per i contatti elettrici o i rivestimenti riflettenti di base.

- Se il tuo obiettivo principale è depositare materiali con punti di fusione molto elevati o leghe complesse: Dovresti considerare metodi più avanzati come l'evaporazione a fascio di elettroni, che può raggiungere temperature molto più elevate.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso: Un processo non di linea di vista come lo sputtering o la deposizione chimica da vapore sarebbe una tecnologia più adatta.

In definitiva, l'evaporazione termica fornisce un percorso diretto e affidabile per trasformare un materiale solido in un film sottile ad alte prestazioni.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Processo | Riscaldamento resistivo sottovuoto per vaporizzare un materiale sorgente. |

| Uso principale | Deposizione di film sottili di metalli come alluminio, oro e argento. |

| Applicazioni chiave | Contatti elettronici, OLED, celle solari, rivestimenti riflettenti. |

| Limitazione principale | Deposizione in linea di vista; sfide con forme 3D complesse. |

Hai bisogno di una soluzione affidabile per la deposizione di film sottili per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi sistemi di evaporazione termica perfetti per creare rivestimenti metallici precisi per l'elettronica, l'ottica e la ricerca. I nostri esperti possono aiutarti a selezionare il sistema giusto per migliorare l'efficienza e le prestazioni del tuo progetto.

Contattaci oggi stesso per discutere la tua applicazione specifica e scoprire il sistema di evaporazione termica ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché l'evaporazione a fascio di elettroni è stata sviluppata per la lavorazione di film sottili? Sblocca film ad alta purezza per applicazioni avanzate

- Cos'è il metodo a fascio di elettroni? Una guida per rivestimenti, tagli e sterilizzazioni di precisione

- Quali sono i vantaggi dello sputtering rispetto all'evaporazione termica? Ottenere una qualità superiore del film sottile

- Qual è il processo termico di evaporazione? Una guida al deposito di film sottili ad alta purezza

- Quali sono gli svantaggi della deposizione termica da vapore? Principali limitazioni per un rivestimento uniforme

- Cos'è il rivestimento a fascio di elettroni? Una guida ai film sottili PVD ad alte prestazioni

- Quali parametri influenzano la formazione di film sottili nell'evaporazione termica? Padroneggia le variabili chiave per film superiori

- Quali fattori influenzano l'evaporazione e la condensazione? Padroneggia la scienza dei cambiamenti di fase dell'acqua