In sintesi, il rivestimento sottovuoto è un processo di alta precisione per applicare uno strato di materiale estremamente sottile ma durevole su una superficie. Questa tecnologia è utilizzata in innumerevoli settori, dall'aerospaziale all'automotive, dal medico all'elettronica, per modificare fondamentalmente le proprietà di un substrato, conferendogli nuove capacità come maggiore durabilità, conduttività elettrica o specifici comportamenti ottici.

Lo scopo del rivestimento sottovuoto non è semplicemente quello di coprire un oggetto, ma di ingegnerizzare la sua superficie a livello microscopico. Operando nel vuoto, il processo deposita un film ultra-puro, uniforme e ad alta adesione che sarebbe impossibile creare in normali condizioni atmosferiche.

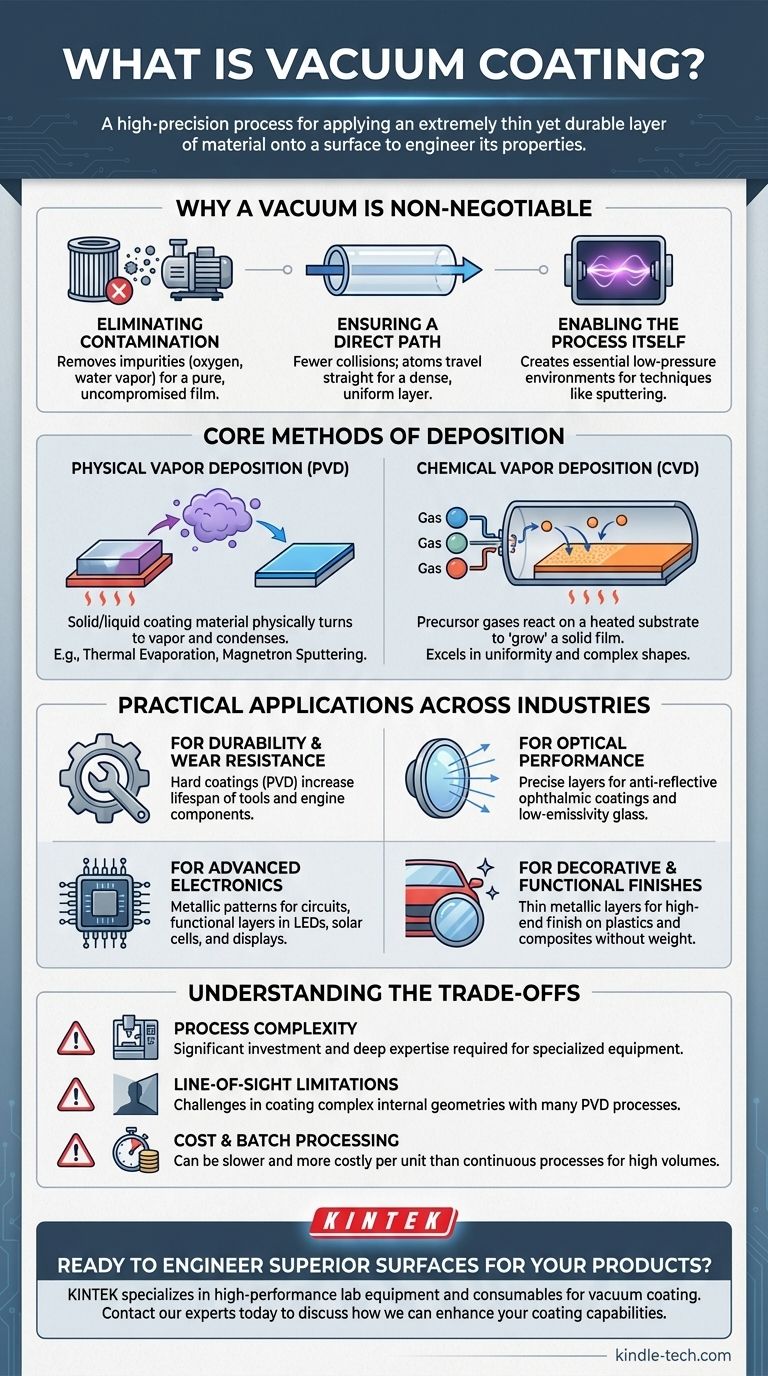

Perché il vuoto è irrinunciabile

Per comprendere l'uso del rivestimento sottovuoto, è necessario prima capire perché il vuoto stesso è fondamentale. L'ambiente a pressione sub-atmosferica risolve tre problemi fondamentali che altrimenti rovinerebbero il processo di rivestimento.

Eliminazione della contaminazione

L'aria è piena di particelle come ossigeno, azoto e vapore acqueo. Se presenti durante la deposizione, queste particelle reagirebbero con il materiale di rivestimento, creando impurità e compromettendo l'integrità del film. Il vuoto rimuove questi contaminanti, garantendo un rivestimento puro.

Garantire un percorso diretto

Nel vuoto, ci sono pochissime molecole d'aria con cui le particelle di rivestimento possono collidere. Ciò consente agli atomi o alle molecole dalla sorgente di vapore di viaggiare in linea retta verso il substrato, risultando in uno strato denso, uniforme e fortemente legato.

Abilitare il processo stesso

Molte tecniche di rivestimento, in particolare un metodo chiamato sputtering, richiedono un ambiente controllato a bassa pressione per creare e sostenere un plasma. Questo plasma è essenziale per staccare gli atomi dal materiale di rivestimento e può esistere solo in condizioni di vuoto.

I metodi principali di deposizione

Sebbene esistano molte tecniche specifiche, la maggior parte rientra in due famiglie principali: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD).

Deposizione Fisica da Vapore (PVD)

La PVD è un processo in cui un materiale di rivestimento solido o liquido viene fisicamente trasformato in vapore, che poi viaggia attraverso la camera a vuoto e si condensa sul substrato come un film sottile.

Pensate al vapore di un bollitore che si condensa su una finestra fredda, ma su scala atomica. I metodi PVD comuni includono l'evaporazione termica e lo sputtering a magnetron.

Deposizione Chimica da Vapore (CVD)

La CVD comporta l'introduzione di gas precursori nella camera a vuoto. Questi gas subiscono una reazione chimica su un substrato riscaldato, decomponendosi per "far crescere" un film solido sulla superficie.

Questo metodo è meno simile alla condensazione e più alla costruzione di una struttura atomo per atomo. Eccelle nella creazione di strati eccezionalmente uniformi su grandi aree e forme complesse.

Applicazioni pratiche in tutti i settori

La versatilità del rivestimento sottovuoto gli consente di risolvere problemi in quasi tutti i settori manifatturieri avanzati.

Per durabilità e resistenza all'usura

I rivestimenti duri, tipicamente applicati con PVD, possono aumentare drasticamente la durata di utensili e componenti di motori proteggendoli dall'attrito e dall'abrasione.

Per prestazioni ottiche

Strati spessi solo pochi atomi possono essere applicati con precisione per controllare il modo in cui la luce interagisce con una superficie. Questo viene utilizzato per i rivestimenti oftalmici antiriflesso sugli occhiali e per la creazione di vetri a bassa emissività che migliorano l'isolamento degli edifici.

Per l'elettronica avanzata

Il rivestimento sottovuoto è fondamentale per l'elettronica moderna. Viene utilizzato per depositare i modelli metallici che formano i circuiti nei microchip, creare gli strati funzionali nei LED e nelle celle solari e produrre i transistor a film sottile utilizzati nei display flessibili.

Per finiture decorative e funzionali

Il processo può applicare uno strato metallico sottile e durevole a materiali come la plastica e i compositi in fibra di carbonio, fornendo una finitura di alta qualità per parti automobilistiche e beni di consumo senza aggiungere un peso significativo.

Comprendere i compromessi

Sebbene potente, il rivestimento sottovuoto non è una soluzione universale. Comporta limitazioni specifiche che lo rendono adatto ad alcune applicazioni ma non ad altre.

Complessità del processo

Il rivestimento sottovuoto richiede un significativo investimento di capitale in attrezzature specializzate, comprese camere a vuoto e diversi tipi di pompe. È un processo tecnicamente impegnativo che richiede profonda esperienza per essere controllato.

Limitazioni della linea di vista

Molti processi PVD sono "a linea di vista", il che significa che possono rivestire solo superfici direttamente esposte alla sorgente di vapore. Ciò rende difficile ottenere una copertura uniforme su componenti con geometrie interne complesse.

Costo e lavorazione a lotti

Il rivestimento sottovuoto è tipicamente un processo a lotti, in cui un numero predefinito di pezzi viene caricato, rivestito e poi scaricato. Questo può essere più lento e più costoso per unità rispetto ai processi continui come la galvanica per alcune applicazioni ad alto volume.

Come applicare questo al tuo obiettivo

La strategia ideale di rivestimento sottovuoto dipende interamente dal risultato desiderato per il tuo prodotto.

- Se il tuo obiettivo principale è l'estrema durezza e resistenza all'usura: le tecniche PVD come lo sputtering sono spesso la scelta superiore per utensili e componenti industriali.

- Se il tuo obiettivo principale è creare strati altamente uniformi su forme complesse: la CVD è spesso preferita per applicazioni critiche come la produzione di semiconduttori.

- Se il tuo obiettivo principale sono le prestazioni ottiche: metodi PVD controllati con precisione vengono utilizzati per creare film multistrato per lenti, specchi e vetri ad alta efficienza energetica.

- Se il tuo obiettivo principale è una finitura metallica decorativa ed economica: la PVD tramite evaporazione termica è una soluzione comune ed efficace per plastiche e beni di consumo.

In definitiva, il rivestimento sottovuoto è un metodo potente per ingegnerizzare superfici con proprietà che vanno ben oltre ciò che il materiale di base può offrire da solo.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Uso primario | Applicazione di strati sottili e durevoli per ingegnerizzare le proprietà superficiali |

| Metodi principali | Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD) |

| Settori chiave | Aerospaziale, Automotive, Medico, Elettronica, Ottica |

| Principali vantaggi | Maggiore Durabilità, Conduttività Elettrica, Specifici Comportamenti Ottici |

Pronto a progettare superfici superiori per i tuoi prodotti? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per i processi di rivestimento sottovuoto. Che tu abbia bisogno di rivestimenti PVD durevoli per utensili o di strati CVD uniformi per l'elettronica, le nostre soluzioni sono progettate per soddisfare le precise esigenze del tuo laboratorio. Contatta i nostri esperti oggi per discutere come possiamo migliorare le tue capacità di rivestimento e promuovere la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione