In sostanza, la deposizione per sputtering è una tecnica altamente controllata utilizzata per applicare film ultrasottili di materiale su una superficie. Questo processo è fondamentale per la produzione moderna, consentendo la creazione di qualsiasi cosa, dagli strati magnetici nei dischi rigidi dei computer e la complessa circuiteria nei semiconduttori ai rivestimenti antiriflesso sugli occhiali e le finiture durevoli sugli utensili da taglio.

Lo sputtering non è un rivestimento chimico ma fisico. Pensalo come una forma di sabbiatura molecolare, dove particelle ad alta energia vengono utilizzate per staccare con precisione atomi da un materiale sorgente e depositarli come uno strato incontaminato e uniforme su un substrato bersaglio.

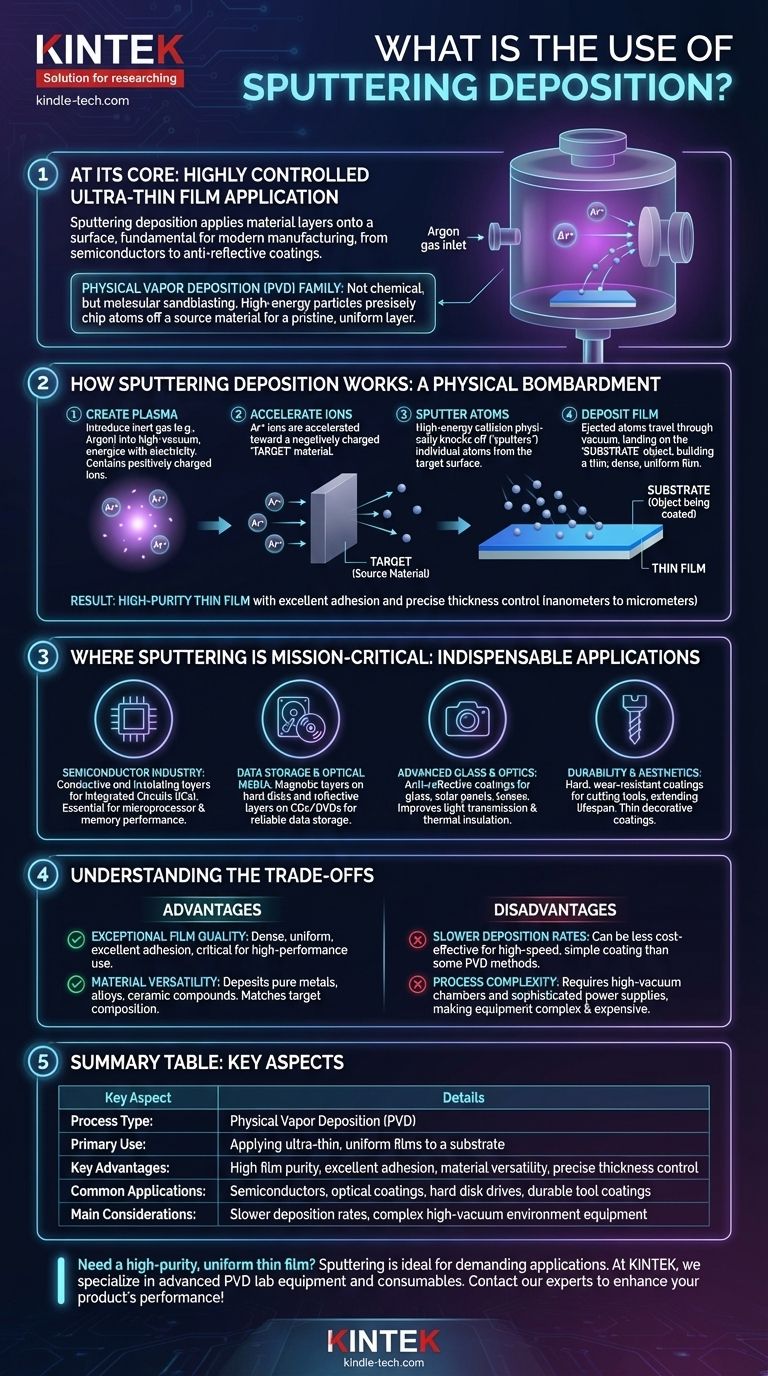

Come funziona la deposizione per sputtering

Per capire perché lo sputtering è così ampiamente utilizzato, devi prima comprenderne il meccanismo sottostante. È un processo che appartiene a una famiglia di tecniche chiamate Deposizione Fisica da Vapore (PVD), tutte le quali avvengono in un ambiente di alto vuoto.

Il principio fondamentale: un bombardamento fisico

L'intero processo inizia creando un plasma, tipicamente introducendo un gas inerte come l'argon in una camera a vuoto e energizzandolo con l'elettricità.

Questo plasma contiene ioni argon caricati positivamente. Questi ioni vengono accelerati verso un materiale sorgente, noto come "bersaglio", a cui viene data una carica elettrica negativa.

Quando questi ioni ad alta energia collidono con il bersaglio, staccano fisicamente, o "sputterano", singoli atomi dalla sua superficie.

Componenti chiave nel processo

Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e atterrano sull'oggetto da rivestire, chiamato "substrato".

Nel tempo, questi atomi si accumulano sul substrato, formando un film molto sottile, denso e altamente uniforme. Lo spessore può essere controllato con estrema precisione, da pochi nanometri a diversi micrometri.

Il risultato: un film sottile ad alta purezza

Poiché il processo avviene nel vuoto, ci sono pochissimi contaminanti. Il risultato è un film con elevata purezza e forte adesione al substrato, proprietà che sono critiche per applicazioni ad alte prestazioni.

Dove lo sputtering è fondamentale

La precisione e la versatilità dello sputtering lo hanno reso un processo indispensabile in numerose industrie avanzate.

Nell'industria dei semiconduttori

Lo sputtering è ampiamente utilizzato per depositare i vari strati conduttivi e isolanti necessari per costruire un circuito integrato (IC). La capacità di creare film impeccabili e uniformi è essenziale per le prestazioni di microprocessori e chip di memoria.

Per l'archiviazione dati e i supporti ottici

Gli strati magnetici sui dischi rigidi dei computer e gli strati riflettenti su CD e DVD vengono creati utilizzando lo sputtering. Il processo consente l'esatta composizione del materiale e lo spessore necessari per archiviare e leggere i dati in modo affidabile.

Su vetro e ottica avanzati

Lo sputtering viene utilizzato per applicare rivestimenti antiriflesso su vetri architettonici, pannelli solari e lenti per fotocamere. Questi rivestimenti migliorano la trasmissione della luce e l'efficienza. I film ad alta emissività vengono anche applicati al vetro per migliorare l'isolamento termico.

Per durabilità ed estetica

Rivestimenti duri e resistenti all'usura vengono applicati a utensili da taglio e punte da trapano utilizzando lo sputtering, prolungandone significativamente la durata. Viene anche utilizzato per applicare rivestimenti sottili e decorativi a parti automobilistiche e altri prodotti di consumo.

Comprendere i compromessi

Nessuna singola tecnologia è perfetta per ogni scenario. Sebbene potente, la deposizione per sputtering ha caratteristiche specifiche che la rendono adatta per alcune applicazioni e meno per altre.

Vantaggio: eccezionale qualità del film

Il vantaggio principale dello sputtering è la qualità del film. I film sputtered sono tipicamente molto densi, uniformi e hanno un'eccellente adesione al substrato, il che è fondamentale per usi elettronici e ottici esigenti.

Vantaggio: versatilità dei materiali

Lo sputtering può essere utilizzato per depositare una vasta gamma di materiali, inclusi metalli puri, leghe e persino composti ceramici isolanti. La composizione del film sputtered corrisponde molto fedelmente alla composizione del materiale bersaglio.

Svantaggio: tassi di deposizione più lenti

Rispetto ad altri metodi PVD come l'evaporazione termica, lo sputtering può essere un processo più lento. Ciò può renderlo meno conveniente per applicazioni in cui la qualità del film è meno critica rispetto alla produzione ad alta velocità.

Svantaggio: complessità del processo

I sistemi di sputtering richiedono camere ad alto vuoto e sofisticati alimentatori per generare e controllare il plasma. Ciò rende l'attrezzatura più complessa e costosa rispetto ad alcuni metodi di rivestimento più semplici.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnica di deposizione giusta dipende interamente dai requisiti specifici del tuo progetto in termini di prestazioni, materiale e costo.

- Se il tuo obiettivo principale è la precisione e la purezza del film per l'elettronica o l'ottica: Lo sputtering è spesso la scelta ideale grazie al suo controllo superiore sulle proprietà e l'uniformità del film.

- Se il tuo obiettivo principale è rivestire una lega o un composto complesso: Lo sputtering eccelle nel trasferire l'esatta composizione del materiale bersaglio al substrato senza alterarlo.

- Se il tuo obiettivo principale è un rivestimento metallico semplice e ad alta velocità al costo più basso: Potresti indagare altri metodi PVD come l'evaporazione termica, che può essere più veloce per alcuni materiali.

In definitiva, la deposizione per sputtering è una tecnologia fondamentale che consente le prestazioni e l'affidabilità di innumerevoli dispositivi da cui dipendiamo ogni giorno.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Uso primario | Applicazione di film ultrasottili e uniformi su un substrato |

| Vantaggi chiave | Elevata purezza del film, eccellente adesione, versatilità dei materiali, controllo preciso dello spessore |

| Applicazioni comuni | Semiconduttori, rivestimenti ottici, dischi rigidi, rivestimenti durevoli per utensili |

| Considerazioni principali | Tassi di deposizione più lenti, attrezzature complesse che richiedono un ambiente di alto vuoto |

Hai bisogno di un film sottile ad alta purezza e uniforme per le tue attrezzature da laboratorio o il tuo prodotto? La deposizione per sputtering è ideale per applicazioni esigenti nei semiconduttori, nell'ottica e nei rivestimenti durevoli. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per la Deposizione Fisica da Vapore precisa. I nostri esperti possono aiutarti a selezionare la soluzione di sputtering giusta per migliorare le prestazioni e l'affidabilità del tuo prodotto. Contatta il nostro team oggi stesso per discutere le tue specifiche esigenze di rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura