L'uso principale del sintere in un altoforno è quello di fungere da materia prima pre-lavorata e ideale per la produzione di ferro. È un aggregato ingegnerizzato creato riscaldando particelle fini di minerale di ferro con fondente e combustibile fino a quando non si fondono in una massa dura e porosa. Questo processo trasforma le polveri fini di minerale altrimenti inutilizzabili in un prodotto con le dimensioni, la resistenza e le proprietà chimiche perfette necessarie per un'efficiente operazione dell'altoforno.

Il problema principale è che il minerale di ferro fine, simile a polvere, non può essere alimentato direttamente in un altoforno: intaserebbe il forno e verrebbe espulso dalla parte superiore. La sinterizzazione risolve questo problema agglomerando queste polveri fini in un materiale forte e permeabile che ottimizza l'intero processo di produzione del ferro.

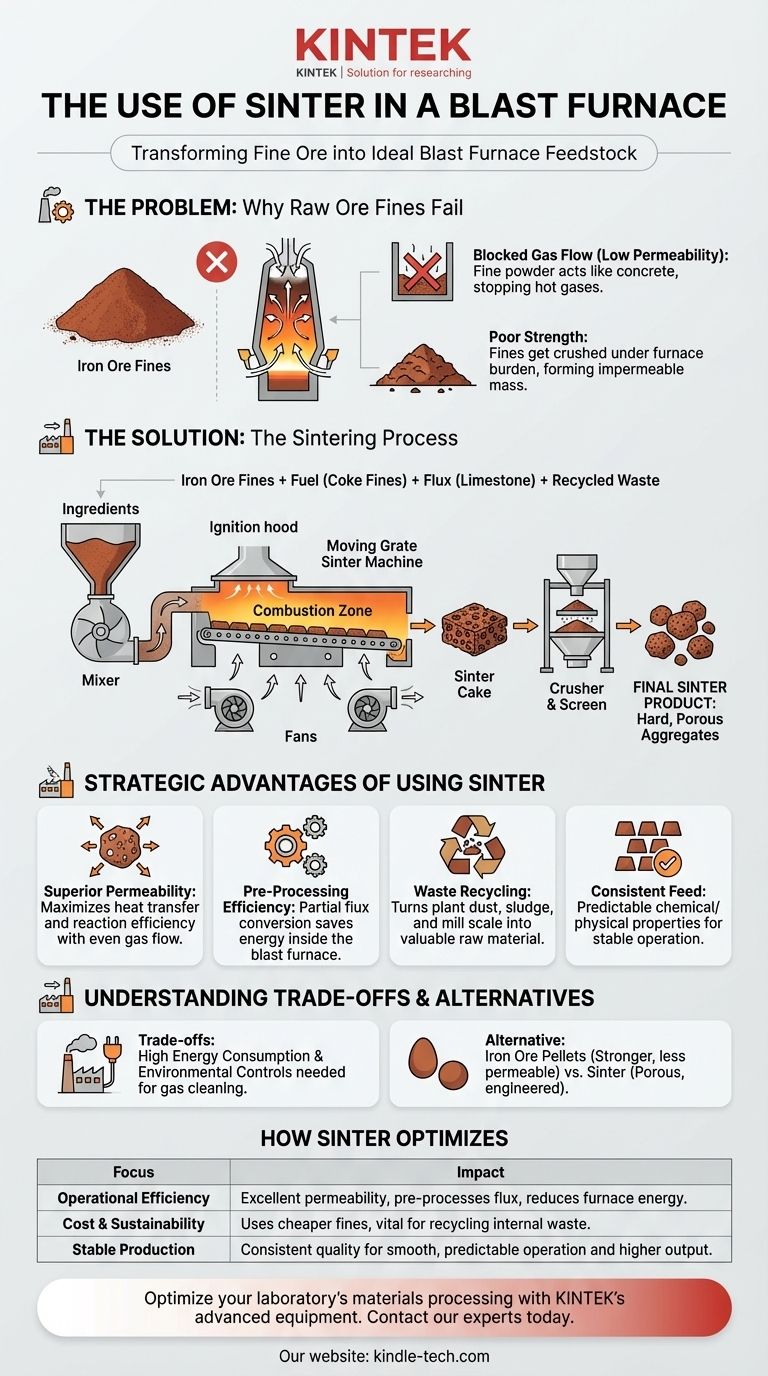

Il problema: perché le polveri fini di minerale grezzo falliscono in un forno

Il dilemma delle "polveri fini"

L'estrazione e la lavorazione del minerale di ferro generano naturalmente una quantità significativa di materiale fine, simile a polvere. Queste "polveri fini" sono ricche di ferro ma sono fisicamente inadatte per l'uso diretto.

Flusso di gas bloccato (bassa permeabilità)

Un altoforno si basa su un flusso continuo e ascendente di gas estremamente caldi per riscaldare e ridurre chimicamente il minerale di ferro. Un letto di polveri fini agirebbe come il cemento, bloccando questo flusso di gas cruciale e impedendo al forno di funzionare.

Scarsa resistenza e stabilità

Le materie prime in un altoforno formano una colonna massiccia che pesa migliaia di tonnellate. Le particelle fini mancano della resistenza meccanica per sostenere questo peso e verrebbero schiacciate in una massa densa e impermeabile.

La soluzione: come la sinterizzazione crea la materia prima ideale

Combinazione degli ingredienti

Il processo di sinterizzazione inizia mescolando le polveri fini di minerale di ferro con altri materiali essenziali a grana fine:

- Combustibile: Le polveri fini di coke forniscono il calore per il processo di fusione.

- Fondente: Vengono aggiunte polveri fini di calcare o dolomite per aiutare a rimuovere le impurità nell'altoforno in seguito.

- Materiali riciclati: Polvere, fanghi e scaglie di laminazione provenienti da altre parti dell'acciaieria sono spesso inclusi, rendendo la sinterizzazione un efficace processo di riciclo.

Fusione delle particelle con il calore

Questa miscela accuratamente preparata viene stesa su una griglia mobile. La superficie viene accesa e potenti ventilatori aspirano l'aria verso il basso attraverso il letto. Questo crea una zona di combustione stretta e ad alta temperatura che si muove attraverso il materiale, riscaldando le particelle a circa 1300-1400°C.

Questa temperatura è sufficientemente alta da far sì che le superfici delle particelle si fondano insieme – un processo chiamato fusione incipiente – senza sciogliere l'intera massa.

Creazione del prodotto finale

Il risultato è una lastra solida e fusa chiamata "torta di sintere". Questa torta viene quindi rotta, frantumata e vagliata per produrre un prodotto finale con dimensioni consistenti e controllate e alta porosità.

I vantaggi strategici dell'uso del sintere

1. Permeabilità superiore

La struttura porosa del sintere è la sua proprietà fisica più importante. Consente ai gas riducenti caldi di fluire uniformemente in tutto il forno, massimizzando il trasferimento di calore e l'efficienza delle reazioni chimiche.

2. Pre-elaborazione per l'efficienza

Il processo di sinterizzazione compie parte del lavoro chimico prima che il materiale entri nell'altoforno. Il calcare (carbonato di calcio) viene parzialmente convertito in calce (ossido di calcio), un passaggio che altrimenti consumerebbe energia preziosa all'interno del forno.

3. Un veicolo per il riciclo

La sinterizzazione è il metodo principale per riciclare i materiali di scarto ricchi di ferro generati all'interno di un'acciaieria. Questo trasforma un costoso problema di smaltimento in una preziosa materia prima, migliorando sia le prestazioni economiche che ambientali.

4. Alimentazione consistente e prevedibile

Miscelando varie materie prime, un impianto di sinterizzazione produce una materia prima con proprietà chimiche e fisiche altamente consistenti. Questa consistenza porta a un'operazione dell'altoforno più stabile, prevedibile e controllabile.

Comprendere i compromessi

Elevato consumo energetico

Un impianto di sinterizzazione è di per sé un grande consumatore di energia. Il processo richiede una significativa energia termica ed elettrica per azionare i ventilatori e generare il calore necessario per la fusione.

I controlli ambientali sono fondamentali

Il processo può rilasciare inquinanti come ossidi di zolfo (SOx), ossidi di azoto (NOx) e polveri. I moderni impianti di sinterizzazione richiedono sistemi di depurazione dei gas estesi e costosi per mitigare il loro impatto ambientale.

L'alternativa: i pellet

L'altra forma primaria di materia prima agglomerata sono i pellet di minerale di ferro. I pellet sono formati arrotolando concentrati di minerale molto fini in piccole sfere e cuocendoli in un forno. Sebbene spesso più resistenti del sintere, sono tipicamente meno permeabili. La scelta tra l'uso di sintere o pellet dipende spesso dalla qualità del minerale disponibile e dalle specifiche economiche dell'acciaieria.

Come il sintere ottimizza l'altoforno

- Se il tuo obiettivo principale è l'efficienza operativa: Il sintere offre un'eccellente permeabilità per il flusso di gas e pre-elabora il fondente, riducendo l'energia necessaria all'interno dell'altoforno.

- Se il tuo obiettivo principale è la riduzione dei costi e la sostenibilità: Il sintere consente l'uso di polveri fini di minerale di ferro più economiche e funge da strumento vitale per il riciclo dei rifiuti interni dell'impianto.

- Se il tuo obiettivo principale è la produzione stabile: La qualità consistente e ingegnerizzata del sintere garantisce un'operazione del forno fluida e prevedibile, portando a una maggiore produzione e a una migliore qualità del metallo caldo.

In definitiva, il sintere trasforma un sottoprodotto industriale di basso valore in una risorsa ad alte prestazioni essenziale per la moderna ed efficiente produzione di ferro.

Tabella riassuntiva:

| Vantaggio | Impatto sull'operazione dell'altoforno |

|---|---|

| Permeabilità superiore | Consente un flusso di gas uniforme per un efficiente trasferimento di calore e reazioni chimiche. |

| Fondente pre-elaborato | Riduce il consumo energetico convertendo parzialmente il calcare in calce prima dell'ingresso. |

| Riciclo dei rifiuti | Incorpora polveri e fanghi dell'impianto, trasformando i rifiuti in preziose materie prime. |

| Qualità consistente | Fornisce un'alimentazione stabile e prevedibile per un'operazione del forno più fluida e una maggiore produzione. |

Ottimizza la lavorazione dei materiali del tuo laboratorio con le attrezzature avanzate di KINTEK. Proprio come il sintere migliora l'efficienza dell'altoforno, i nostri forni da laboratorio, mulini e materiali di consumo sono progettati per fornire risultati precisi e affidabili per la tua ricerca e il controllo qualità. Sia che tu stia testando materie prime o sviluppando nuovi processi, KINTEK fornisce gli strumenti robusti di cui hai bisogno per il successo. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le sfide uniche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Cos'è una macchina per la sputtering a magnetron? Deposizione di film sottili di precisione per materiali avanzati

- In che modo le proprietà meccaniche sono influenzate dalla sinterizzazione? Padroneggiare i compromessi per materiali più resistenti