In sostanza, un forno di bruciatura è un forno specializzato ad alta temperatura progettato per un unico scopo primario: eliminare completamente un modello da uno stampo refrattario, creando una cavità perfetta e vuota per la fusione. Questa procedura, nota come ciclo di bruciatura, è il passaggio intermedio critico nella fusione a cera persa, un processo utilizzato in settori che vanno dalla gioielleria e odontoiatria all'aerospaziale e all'arte. Assicura che il modello svanisca senza lasciare traccia, lasciando uno stampo pulito pronto per il materiale fuso.

La funzione di un forno di bruciatura va ben oltre la semplice fusione. Esegue un programma termico preciso e multistadio per rimuovere il modello, curare lo stampo e prepararlo per la fusione, il tutto prevenendo crepe ed eliminando residui che rovinerebbero il prodotto finale.

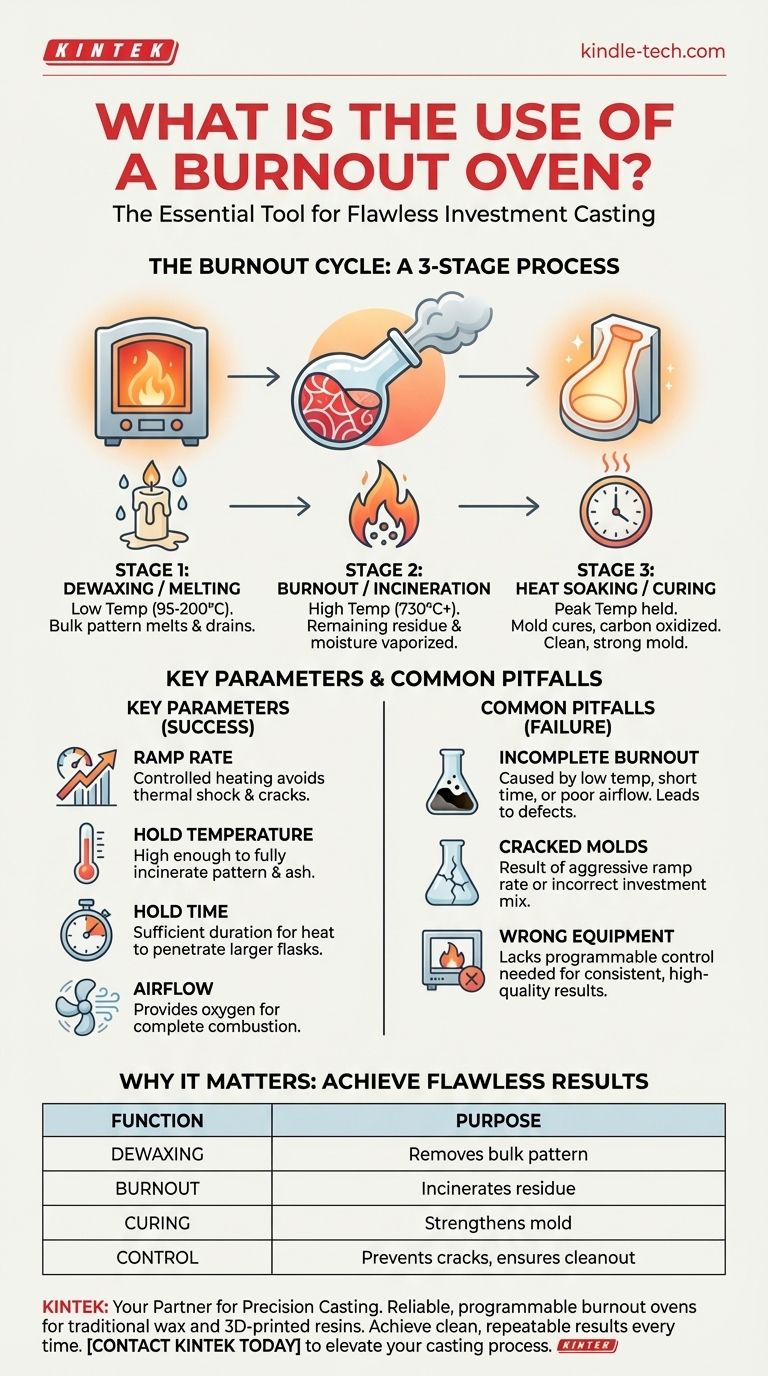

Il Ruolo della Bruciatura nella Fusione a Cera Persa

La fusione a cera persa è un processo per creare parti metalliche complesse con elevato dettaglio. Il forno di bruciatura è il cuore di questo processo, trasformando uno stampo riempito di modello in un recipiente pronto all'uso.

Lo Stato Iniziale: Il Cilindro di Investimento

Il processo inizia con un modello master, spesso realizzato in cera o una speciale resina "fusibile" stampabile in 3D. Questo modello viene racchiuso in una sospensione simile al gesso chiamata investimento. Una volta indurita, questa forma un blocco solido (il "cilindro") con il modello intrappolato all'interno.

Il Ciclo di Bruciatura: Più di Semplice Calore

Il cilindro viene posizionato capovolto nel forno di bruciatura per iniziare un programma di riscaldamento attentamente controllato. Non si tratta solo di aumentare il calore; è un processo multistadio.

- Deceratura/Fusione: A temperature più basse (circa 200-400°F / 95-200°C), la maggior parte del modello in cera si scioglie e defluisce dal cilindro.

- Bruciatura/Incenerimento: Man mano che la temperatura aumenta significativamente (spesso a 1350°F / 730°C o superiore), qualsiasi residuo di cera o resina rimanente viene completamente incenerito. Questa fase brucia anche l'umidità residua dall'investimento stesso.

- Mantenimento/Cura: Il forno mantiene il cilindro a questa temperatura massima per diverse ore. Questo "mantenimento" assicura che il calore penetri completamente nello stampo, che tutti i residui di carbonio siano ossidati e rimossi, e che il materiale di investimento sia correttamente curato e rinforzato.

Perché una Bruciatura Pulita è Essenziale

L'obiettivo è creare uno spazio negativo perfetto all'interno dello stampo. Qualsiasi cenere, residuo di carbonio o umidità lasciati indietro causeranno difetti di fusione come porosità, superfici ruvide o riempimento incompleto quando il metallo fuso viene introdotto.

Parametri Chiave per una Bruciatura Riuscita

Un moderno forno di bruciatura consente un controllo preciso sul ciclo di riscaldamento. Ogni parametro è fondamentale per un risultato di successo.

Velocità di Rampa

La velocità di rampa è la velocità con cui la temperatura del forno aumenta. Se la temperatura aumenta troppo rapidamente, la rapida espansione del modello in cera e il vapore che fuoriesce possono causare shock termico, incrinando lo stampo di investimento e rovinando la fusione prima ancora che inizi.

Temperatura di Mantenimento

La temperatura massima deve essere sufficientemente alta da incenerire completamente il materiale del modello. Le cere tradizionali bruciano in modo pulito intorno a 1350°F (730°C). Tuttavia, molte resine moderne stampate in 3D richiedono temperature diverse, spesso più elevate, e programmi più complessi per prevenire residui di cenere.

Tempo di Mantenimento

Questa è la durata in cui il forno rimane alla sua temperatura massima. Il tempo di mantenimento dipende dalle dimensioni e dallo spessore del cilindro. Un cilindro più grande richiede un tempo di mantenimento più lungo per garantire che il calore penetri fino al suo nucleo ed elimini completamente tutti i residui.

Flusso d'Aria e Ventilazione

L'incenerimento completo richiede ossigeno. Un forno di bruciatura adeguato facilita il flusso d'aria per fornire ossigeno fresco alla camera e ventilare i fumi prodotti dal modello in combustione. Un flusso d'aria insufficiente è una causa primaria di bruciatura incompleta, poiché priva la reazione chimica di ossigeno.

Comprendere le Insidie Comuni

Deviare dal corretto processo di bruciatura è la fonte più frequente di fusioni fallite. Comprendere queste insidie è fondamentale per la risoluzione dei problemi.

Bruciatura Incompleta

Questo è il fallimento più comune. È causato da una temperatura troppo bassa, un tempo di mantenimento troppo breve o una scarsa ventilazione. Il risultato sono residui di carbonio nella cavità dello stampo, che portano a una parte finale porosa, contaminata o con superficie ruvida.

Stampi di Investimento Incrinati

Le crepe sono quasi sempre il risultato di un riscaldamento troppo rapido del cilindro (una velocità di rampa aggressiva). Il modello si espande più velocemente di quanto l'investimento possa sopportare, fratturando lo stampo. Può anche essere causato da un rapporto acqua-polvere errato durante la miscelazione dell'investimento.

Scelta dell'Attrezzatura Sbagliata

Mentre un forno base può generare calore, un vero forno di bruciatura offre un controllo programmabile. La capacità di impostare velocità di rampa, temperature di mantenimento e tempi di mantenimento specifici non è un lusso, è essenziale per ottenere i risultati ripetibili e di alta qualità richiesti dalle applicazioni professionali di gioielleria, dentali e industriali.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia di bruciatura deve allinearsi con il materiale del tuo modello e il risultato desiderato.

- Se il tuo obiettivo principale è la fusione tradizionale a cera: Un programma di bruciatura standard a plateau singolo con una temperatura massima di circa 1350°F (730°C) è la tua base affidabile.

- Se il tuo obiettivo principale è la fusione di resine stampate in 3D: Devi seguire il programma di bruciatura specifico, spesso multistadio, raccomandato dal produttore della resina, poiché le resine si espandono in modo diverso e richiedono una gestione più attenta per bruciare in modo pulito.

- Se stai riscontrando difetti di fusione: Per prima cosa, rivaluta il tuo ciclo di bruciatura. Assicurati che il tuo tempo di mantenimento sia sufficiente per le dimensioni del tuo cilindro e che il forno abbia un flusso d'aria adeguato, poiché la bruciatura incompleta è la causa più comune di fallimento.

In definitiva, padroneggiare il forno di bruciatura significa padroneggiare le fondamenta su cui è costruita ogni fusione di successo.

Tabella Riepilogativa:

| Funzione Chiave del Forno di Bruciatura | Scopo |

|---|---|

| Deceratura/Fusione | Rimuove il materiale del modello in massa (cera/resina) |

| Bruciatura/Incenerimento | Incenerisce i residui ad alte temperature |

| Mantenimento/Cura | Cura e rinforza lo stampo di investimento |

| Controllo Preciso della Temperatura | Previene crepe nello stampo e assicura una bruciatura completa |

| Flusso d'Aria Adeguato | Fornisce ossigeno per l'incenerimento completo dei residui |

Ottieni risultati di fusione impeccabili con l'attrezzatura giusta.

Un ciclo di bruciatura eseguito correttamente è la base di una fusione di successo, eliminando difetti come porosità e superfici ruvide. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo forni di bruciatura affidabili e programmabili progettati per le esigenze precise di gioiellieri, tecnici dentali e professionisti della fusione industriale.

Lasciaci aiutarti a padroneggiare questo passaggio critico. La nostra esperienza ti garantisce di ottenere il forno giusto per i tuoi materiali specifici, siano essi cera tradizionale o resine moderne stampate in 3D, garantendo risultati puliti e ripetibili ogni volta.

Contatta KINTEK oggi per discutere le tue esigenze di forno di bruciatura ed elevare il tuo processo di fusione.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il vantaggio della cottura della porcellana sottovuoto? Ottenere restauri dentali più densi, più resistenti e più estetici

- Qual è il punto di fusione del tungsteno in un vuoto? Il limite reale è la sublimazione, non la fusione

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Qual è la funzione di un forno per porcellana? Cottura di precisione per restauri dentali realistici

- Perché i forni di sinterizzazione sottovuoto ad alta precisione sono preferiti rispetto ai metodi tradizionali per le ceramiche dentali biofunzionali?