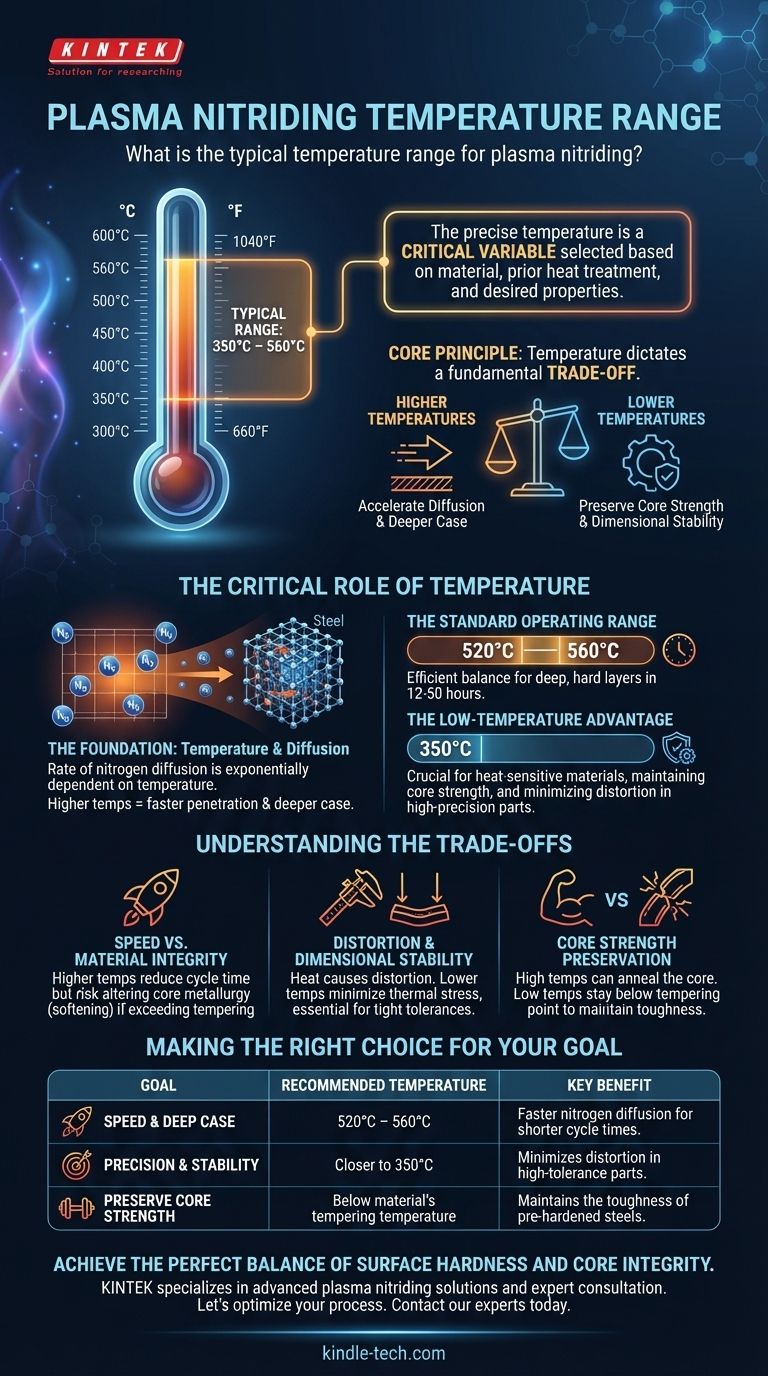

Nella nitrurazione al plasma, l'intervallo di temperatura tipico è compreso tra 350°C e 560°C (circa 660°F - 1040°F). Questo ampio intervallo esiste perché la temperatura precisa non è un valore fisso, ma una variabile critica selezionata in base al materiale specifico trattato, al suo pre-trattamento termico e alle proprietà finali desiderate dello strato superficiale.

Il principio fondamentale da comprendere è che la temperatura nella nitrurazione al plasma determina un compromesso fondamentale: temperature più elevate accelerano il processo di diffusione dell'azoto per uno strato più profondo, mentre temperature più basse sono essenziali per preservare la resistenza del nucleo e la stabilità dimensionale dei componenti di precisione.

Il Ruolo Critico della Temperatura

La temperatura è il fattore che influenza maggiormente il processo di nitrurazione al plasma. Controlla direttamente la velocità della reazione e la conseguente struttura metallurgica del pezzo.

Le Basi: Temperatura e Diffusione

La velocità con cui gli atomi di azoto diffondono nella superficie dell'acciaio dipende esponenzialmente dalla temperatura.

Temperature più elevate forniscono più energia termica, consentendo all'azoto di penetrare il materiale più velocemente e più in profondità. Ciò influisce direttamente sul tempo totale del ciclo necessario per ottenere una specifica profondità dello strato nitrurato.

L'Intervallo Operativo Standard

Per molte applicazioni comuni che coinvolgono materiali ferrosi, viene utilizzato un intervallo di 520°C - 560°C.

Questa fascia di temperatura offre un equilibrio efficiente, consentendo la formazione di uno strato nitrurato sufficientemente profondo e duro in un lasso di tempo pratico, spesso tra le 12 e le 50 ore.

Il Vantaggio delle Basse Temperature

La nitrurazione al plasma specializzata a bassa temperatura può essere eseguita a temperature fino a 350°C.

Questo approccio è scelto specificamente per i materiali sensibili al calore. È fondamentale per mantenere l'elevata resistenza del nucleo degli acciai precedentemente temprati e rinvenuti e per minimizzare qualsiasi rischio di distorsione nei pezzi di alta precisione.

Comprendere i Compromessi

La scelta della temperatura corretta non consiste nel trovare un unico numero "migliore"; si tratta di bilanciare obiettivi contrastanti per ottenere il risultato desiderato per uno specifico componente.

Velocità vs. Integrità del Materiale

Il compromesso principale è tra la velocità di lavorazione e la conservazione delle proprietà sottostanti del materiale.

Mentre una temperatura più alta riduce significativamente il tempo di ciclo richiesto, può anche alterare la metallurgia del nucleo del pezzo, potenzialmente ammorbidendolo se la temperatura di nitrurazione supera la temperatura di rinvenimento originale del materiale.

Distorsione e Stabilità Dimensionale

Il calore è la causa principale della distorsione nei componenti metallici. Per i pezzi con tolleranze ristrette, come ingranaggi, stampi e iniettori, mantenere la stabilità dimensionale è irrinunciabile.

L'utilizzo di una temperatura di nitrurazione più bassa minimizza lo stress termico e riduce drasticamente il rischio di deformazione o variazioni dimensionali, garantendo che il pezzo finito soddisfi le specifiche di progettazione.

Conservazione della Resistenza del Nucleo

Molti componenti, come alberi motore e stampi per forgiatura, si basano su una combinazione di una superficie dura e resistente all'usura e un nucleo forte e tenace.

Se la temperatura di nitrurazione è troppo alta, può ricotturare o ammorbidire il materiale del nucleo, compromettendo la resistenza complessiva e la resistenza a fatica del pezzo. La nitrurazione a bassa temperatura evita ciò rimanendo al di sotto del punto critico di rinvenimento dell'acciaio.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura ottimale è dettata interamente dall'obiettivo finale dell'applicazione. Utilizza le seguenti linee guida per informare la tua decisione.

- Se la tua attenzione principale è la velocità e il raggiungimento di una profondità di strato elevata: È appropriata una temperatura nell'intervallo più alto (520°C – 560°C), a condizione che le proprietà del materiale e le tolleranze dimensionali del componente possano sopportarla.

- Se la tua attenzione principale è la stabilità dimensionale per i pezzi di precisione: Un processo a temperatura più bassa (più vicina a 350°C) è la scelta superiore per eliminare il rischio di distorsione.

- Se stai trattando acciai per utensili pre-induriti o temprati: Devi selezionare una temperatura inferiore alla temperatura di rinvenimento finale del materiale per preservarne la cruciale resistenza del nucleo.

Padroneggiare il controllo della temperatura ti consente di adattare il processo di nitrurazione al plasma per migliorare qualsiasi componente con precisione e affidabilità.

Tabella Riassuntiva:

| Obiettivo | Intervallo di Temperatura Raccomandato | Beneficio Chiave |

|---|---|---|

| Velocità e Strato Profondo | 520°C – 560°C | Diffusione dell'azoto più rapida per tempi di ciclo più brevi. |

| Precisione e Stabilità | Più vicino a 350°C | Minimizza la distorsione nei pezzi con tolleranze ristrette. |

| Conservazione della Resistenza del Nucleo | Al di sotto della temperatura di rinvenimento del materiale | Mantiene la tenacità degli acciai pre-induriti. |

Ottieni il perfetto equilibrio tra durezza superficiale e integrità del nucleo per i tuoi componenti.

In KINTEK, siamo specializzati nel fornire soluzioni avanzate di nitrurazione al plasma e consulenza esperta per laboratori e produttori. Che tu stia lavorando acciai per utensili, ingranaggi di precisione o componenti ad alte prestazioni, la nostra esperienza garantisce che i tuoi materiali soddisfino specifiche esatte per resistenza all'usura, vita a fatica e stabilità dimensionale.

Ottimizziamo il tuo processo. Contatta oggi i nostri esperti per discutere come possiamo aiutarti a selezionare i parametri ideali per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai sistemi principali per il trattamento termico di precisione

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Come aspirare la fornace? Una guida passo passo per la manutenzione fai-da-te sicura

- Cos'è l'alta temperatura del forno a vuoto? Sblocca la gamma per la tua lavorazione dei materiali

- Perché il controllo ambientale all'interno di un forno sottovuoto è importante per l'incollaggio per diffusione? Laminati di leghe di titanio master