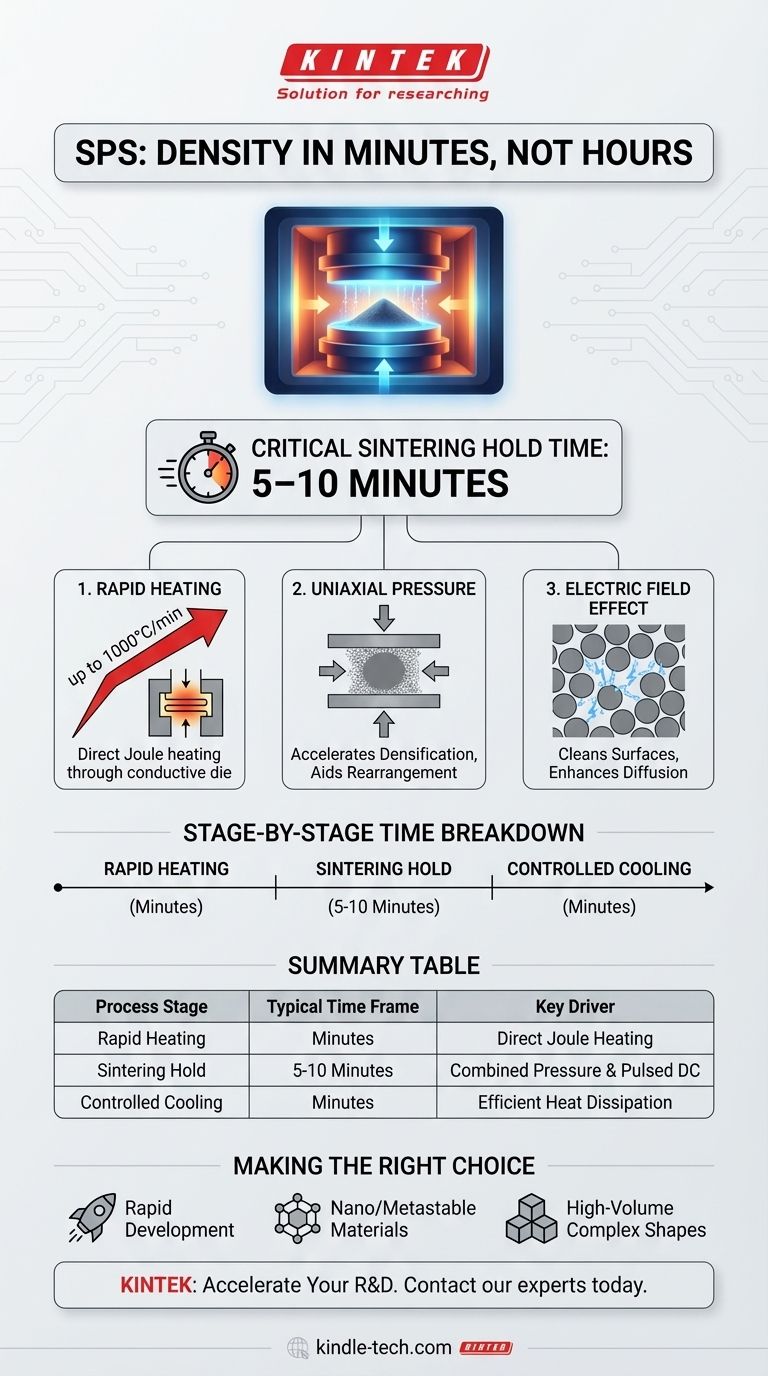

Nella maggior parte dei casi, il tempo di mantenimento critico per la sinterizzazione al plasma a scintilla (SPS) è di soli 5-10 minuti. Si tratta di una riduzione drastica rispetto alle ore spesso richieste dai metodi di sinterizzazione convenzionali. L'intero ciclo, inclusi riscaldamento e raffreddamento, è eccezionalmente veloce grazie al modo unico in cui l'SPS applica energia al materiale.

Il vantaggio distintivo della sinterizzazione al plasma a scintilla non è solo la sua velocità, ma il suo meccanismo sottostante. Combinando il riscaldamento Joule diretto, l'alta pressione meccanica e un campo elettrico pulsato, l'SPS raggiunge la densificazione in pochi minuti a temperature spesso centinaia di gradi inferiori rispetto ai forni tradizionali.

Come l'SPS raggiunge una velocità senza precedenti

La notevole velocità dell'SPS non è un miglioramento incrementale; è il risultato di un approccio fondamentalmente diverso al riscaldamento e alla consolidazione dei materiali in polvere. Combina tre fenomeni simultaneamente per accelerare il processo.

Il ruolo del riscaldamento Joule diretto

A differenza di un forno convenzionale che riscalda lentamente un campione con radiazioni esterne, l'SPS fa passare una corrente continua (DC) pulsata ad alta amperaggio attraverso lo stampo conduttivo (tipicamente grafite) e, spesso, attraverso il campione stesso.

Questa corrente genera calore Joule—calore prodotto dalla resistenza elettrica—direttamente all'interno del sistema. Ciò consente tassi di riscaldamento estremamente rapidi, a volte fino a 1000°C al minuto, portando il materiale alla sua temperatura di sinterizzazione in una frazione del tempo.

L'impatto della pressione uniassiale

L'SPS è una tecnica assistita dalla pressione, simile alla pressatura a caldo. Il materiale in polvere è contenuto in uno stampo e compresso tra due punzoni sotto un significativo carico meccanico.

Questa pressione costante forza le particelle di polvere a unirsi, aiutando il riarrangiamento delle particelle e promuovendo la deformazione plastica nei punti di contatto. Questa assistenza meccanica accelera significativamente il processo di densificazione, riducendo il tempo necessario alla temperatura di picco.

L'effetto del campo elettrico

Si ritiene che la corrente continua pulsata faccia più che generare calore. Il nome "plasma a scintilla" si riferisce alla teoria secondo cui micro-scintille o scariche di plasma possono verificarsi tra singole particelle di polvere.

Queste scariche possono pulire le superfici delle particelle vaporizzando impurità e ossidi, creando superfici altamente attive che si legano più facilmente. Questa diffusione atomica migliorata è un fattore chiave che distingue l'SPS dalla semplice pressatura a caldo e contribuisce alla sua velocità.

Una ripartizione temporale fase per fase

Il tempo totale del ciclo SPS è la somma delle sue fasi efficienti, ognuna delle quali è significativamente più breve della sua controparte convenzionale.

Fase 1: Riscaldamento rapido (minuti)

Con tassi di riscaldamento che raggiungono centinaia o addirittura 1000°C/min, raggiungere la temperatura di sinterizzazione desiderata (ad esempio, 1500°C) è questione di minuti. In un forno convenzionale, questa sola rampa di riscaldamento potrebbe richiedere diverse ore.

Fase 2: Tempo di mantenimento della sinterizzazione (5-10 minuti)

Questa è la fase critica in cui il materiale si densifica. Grazie agli effetti combinati della pressione e del riscaldamento diretto, il materiale deve essere mantenuto alla temperatura di picco solo per 5-10 minuti per raggiungere un'alta densità.

Fase 3: Raffreddamento controllato (minuti)

Così come il riscaldamento è rapido, anche il raffreddamento può essere controllato ed eseguito rapidamente. Questo accorcia il tempo complessivo del processo e può essere cruciale per preservare microstrutture specifiche, come quelle che si trovano nei materiali nanocristallini.

Comprendere i compromessi

Sebbene eccezionalmente potente, la velocità e il meccanismo dell'SPS presentano limitazioni pratiche che è importante comprendere.

Geometria e dimensione del campione

Il processo si basa su uno stampo rigido e una pressione uniassiale. Ciò significa che l'SPS è principalmente adatto per la produzione di forme semplici come dischi, cilindri e barre rettangolari. Parti complesse e tridimensionali non sono realizzabili con questa tecnica.

Conducibilità del materiale

L'efficienza dell'SPS è massima quando la corrente elettrica può passare attraverso il materiale del campione stesso, generando calore interno uniforme. Per ceramiche altamente isolanti, il riscaldamento avviene indirettamente poiché la corrente passa solo attraverso lo stampo di grafite. Sebbene sia comunque veloce, ciò può portare a gradienti termici e a una densificazione meno uniforme rispetto ai campioni conduttivi.

Attrezzature e scalabilità

I sistemi SPS sono macchine specializzate e ad alto costo. Sebbene ideali per la ricerca, lo sviluppo e la produzione di componenti più piccoli e di alto valore, la scalabilità del processo per la produzione di massa di grandi parti è una sfida ingegneristica ed economica significativa rispetto alla sinterizzazione in forno convenzionale.

Fare la scelta giusta per il tuo obiettivo

L'SPS è uno strumento specializzato e i suoi benefici sono meglio realizzati quando applicato al problema giusto.

- Se il tuo obiettivo principale è lo sviluppo rapido di nuovi materiali: l'SPS è la scelta definitiva per la sua capacità di produrre campioni densi in pochi minuti, consentendo una rapida iterazione e screening di nuove composizioni.

- Se stai lavorando con materiali nanostrutturati o metastabili: i tempi di mantenimento estremamente brevi e le temperature di sinterizzazione più basse dell'SPS sono fondamentali per prevenire la crescita dei grani e preservare microstrutture delicate.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme complesse: dovresti considerare i metodi convenzionali di pressatura e sinterizzazione o le tecniche di produzione additiva, poiché l'SPS è limitato in geometria e scala.

In definitiva, la velocità della sinterizzazione al plasma a scintilla non è solo un miglioramento incrementale; è una capacità trasformativa che apre nuove possibilità nella scienza dei materiali.

Tabella riassuntiva:

| Fase del processo | Intervallo di tempo tipico | Fattore chiave |

|---|---|---|

| Riscaldamento rapido | Minuti | Riscaldamento Joule diretto (fino a 1000°C/min) |

| Mantenimento della sinterizzazione | 5-10 minuti | Pressione combinata e corrente continua pulsata |

| Raffreddamento controllato | Minuti | Efficiente dissipazione del calore |

Hai bisogno di sviluppare rapidamente nuovi materiali o preservare microstrutture delicate? I sistemi avanzati di sinterizzazione al plasma a scintilla di KINTEK possono aiutarti a raggiungere la densificazione completa in minuti, non ore. La nostra attrezzatura da laboratorio è progettata per ricercatori e sviluppatori che lavorano con materiali nanocristallini o metastabili. Contatta i nostri esperti oggi per discutere come l'SPS può accelerare la tua tempistica di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione