In sostanza, la rigenerazione termica è un processo ad alta temperatura utilizzato per pulire e ripristinare le proprietà adsorbenti del carbone attivo usato, o "esausto". Questo processo di riscaldamento controllato distrugge ed elimina efficacemente i contaminanti accumulati sulla superficie del carbone, consentendo al materiale di essere riutilizzato nelle applicazioni di purificazione.

Lo scopo principale della rigenerazione termica è convertire il carbone attivo esausto da prodotto di scarto in un bene funzionale. Bruciando gli inquinanti intrappolati, il processo riapre la vasta rete di pori del carbone, rinnovando la sua capacità di catturare nuovi contaminanti.

Il Problema: Quando il Carbone Attivo si "Riempie"

Per comprendere la rigenerazione, dobbiamo prima capire come funziona il carbone attivo e cosa succede quando smette di funzionare.

La Potenza dell'Adsorbimento

Il carbone attivo è un materiale incredibilmente poroso. Un singolo grammo può avere un'area superficiale equivalente a un campo da calcio, creata da una vasta rete di pori microscopici.

Questa immensa area superficiale gli consente di adsorbire molecole, il che significa che attira e trattiene i contaminanti sulla sua superficie mentre liquidi o gas lo attraversano.

Raggiungere la Saturazione

Nel tempo, questi pori si riempiono dei contaminanti adsorbiti. A questo punto, il carbone è considerato "esausto" o "saturato" e non può più purificare efficacemente il flusso che sta trattando. Questo lascia due opzioni: smaltimento o rigenerazione.

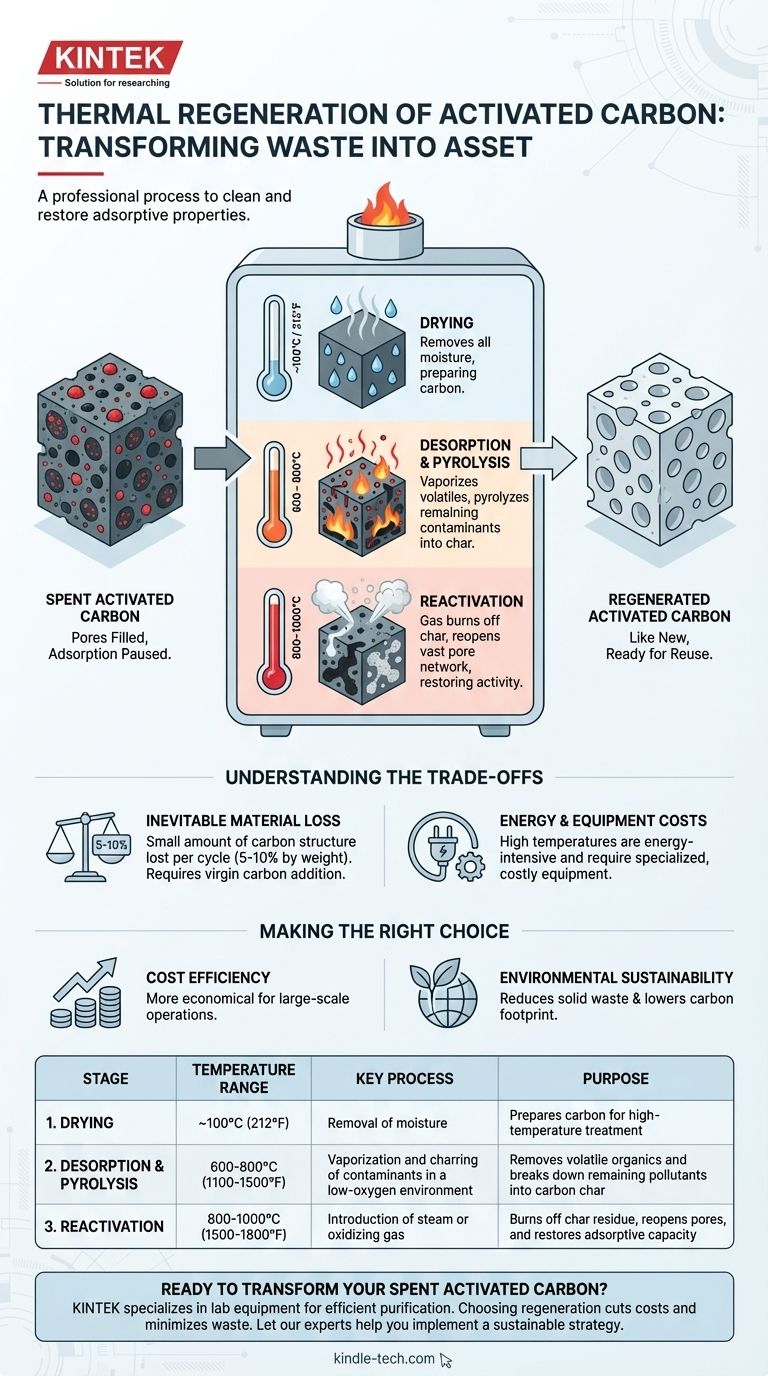

Le Tre Fasi della Rigenerazione Termica

La rigenerazione termica è un processo meticoloso a più fasi tipicamente eseguito in un forno ad alta temperatura.

Fase 1: Essiccazione (~100°C / 212°F)

Il primo passo è riscaldare delicatamente il carbone esausto per rimuovere tutta l'acqua e l'umidità intrappolate nei suoi pori. Questa è una fase preparatoria fondamentale.

Fase 2: Desorbimento e Pirolisi (600-800°C / 1100-1500°F)

Successivamente, il carbone viene riscaldato ulteriormente in un ambiente a basso contenuto di ossigeno. Questo calore vaporizza e fa bollire i composti organici adsorbiti più volatili.

Eventuali composti organici rimanenti che non vaporizzano vengono "pirolizzati", ovvero cotti, il che li scompone in un residuo di carbonio elementare. Alla fine di questa fase, i contaminanti originali sono spariti, ma i pori sono ora ostruiti da questo residuo carbonioso.

Fase 3: Riattivazione (800-1000°C / 1500-1800°F)

Nella fase finale e più critica, vapore acqueo o un altro gas ossidante viene introdotto a temperature molto elevate. Questo gas reagisce selettivamente con il residuo carbonioso, convertendolo in gas e liberandolo.

Questo sblocca i pori microscopici, ripristinando l'area superficiale originale del carbone e rendendolo nuovamente "attivo". Il carbone rigenerato viene quindi raffreddato ed è pronto per essere riutilizzato.

Comprendere i Compromessi

Sebbene sia molto efficace, la rigenerazione termica non è un processo perfetto. L'obiettività richiede di riconoscere i suoi limiti.

Perdita di Materiale Inevitabile

Ogni ciclo di rigenerazione provoca la combustione di una piccola parte della struttura del carbone insieme al residuo carbonioso. In genere, circa il 5-10% del carbone in peso viene perso durante ogni ciclo. Questa perdita deve essere compensata aggiungendo una quantità equivalente di carbone nuovo, o "vergine".

Costi Energetici e delle Attrezzature

Le alte temperature richieste per la rigenerazione lo rendono un processo ad alta intensità energetica. Richiede un investimento di capitale significativo in attrezzature specializzate come forni rotativi o forni a più piani, motivo per cui è spesso eseguito da aziende di servizi specializzate.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se rigenerare o smaltire il carbone esausto dipende dalle tue priorità operative.

- Se la tua priorità principale è l'efficienza dei costi su larga scala: la rigenerazione termica è quasi sempre più economica rispetto all'acquisto e allo smaltimento di carbone attivo monouso.

- Se la tua priorità principale è la sostenibilità ambientale: il riutilizzo del carbone attraverso la rigenerazione riduce drasticamente i rifiuti solidi e abbassa l'impronta di carbonio associata alla produzione e al trasporto di materiale vergine.

In definitiva, la rigenerazione termica trasforma il carbone attivo da un consumabile usa e getta a un bene riutilizzabile a lungo termine per la purificazione.

Tabella Riassuntiva:

| Fase | Intervallo di Temperatura | Processo Chiave | Scopo |

|---|---|---|---|

| 1. Essiccazione | ~100°C (212°F) | Rimozione dell'umidità | Prepara il carbone per il trattamento ad alta temperatura |

| 2. Desorbimento e Pirolisi | 600-800°C (1100-1500°F) | Vaporizzazione e carbonizzazione dei contaminanti in ambiente a basso ossigeno | Rimuove gli organici volatili e scompone i contaminanti rimanenti in residuo carbonioso |

| 3. Riattivazione | 800-1000°C (1500-1800°F) | Introduzione di vapore o gas ossidante | Brucia il residuo carbonioso, riapre i pori e ripristina la capacità adsorbente |

Pronto a trasformare il tuo carbone attivo esausto da prodotto di scarto a risorsa riutilizzabile?

KINTEK è specializzata nelle apparecchiature da laboratorio e nei materiali di consumo che alimentano processi di purificazione efficienti. Scegliendo la rigenerazione, puoi ridurre significativamente i costi a lungo termine e minimizzare gli sprechi ambientali per il tuo laboratorio.

Lascia che i nostri esperti ti aiutino a implementare una strategia sostenibile ed economicamente vantaggiosa per le tue esigenze di carbone attivo.

Contatta KINTEK oggi stesso per discutere i tuoi obiettivi di purificazione e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è il numero di giri al minuto di un forno rotante? Padroneggiare la velocità per un controllo ottimale del processo

- Quali sono i diversi tipi di movimento del letto in un forno rotante? Ottimizzare l'efficienza di miscelazione e trasferimento di calore

- Quali sono i contaminanti nella pirolisi? Una guida alla gestione delle impurità del materiale di alimentazione

- Cosa può essere utilizzato per la pirolisi? Trasformare i rifiuti organici in risorse preziose

- Quale ruolo svolge un forno di arrostimento ad alta temperatura nel recupero di alluminio e alcali? Calcinazione Essenziale.

- Cosa rende attivo il carbone attivo? Il processo che crea una spugna molecolare

- Qual è l'effetto della temperatura di pirolisi sulle proprietà del biochar? Padroneggiare il compromesso tra resa e qualità

- Qual è l'influenza della temperatura di calcinazione? Padroneggiare la chiave delle proprietà dei materiali