L'evaporazione termica è una tecnica di deposizione fisica da vapore (PVD) che utilizza il calore per trasformare un materiale sorgente solido in vapore all'interno di una camera ad alto vuoto. Questo vapore viaggia quindi e si condensa su un substrato più freddo, costruendo metodicamente un film sottile e solido strato dopo strato. Il processo è uno dei metodi fondamentali per creare rivestimenti ad alta purezza grazie alla sua natura semplice.

In fondo, l'evaporazione termica è un processo di cambiamenti di fase controllati. Sfrutta il calore elevato e un ambiente sottovuoto per convertire un materiale solido direttamente in vapore, che poi si risolidifica come un film sottile altamente uniforme su una superficie bersaglio.

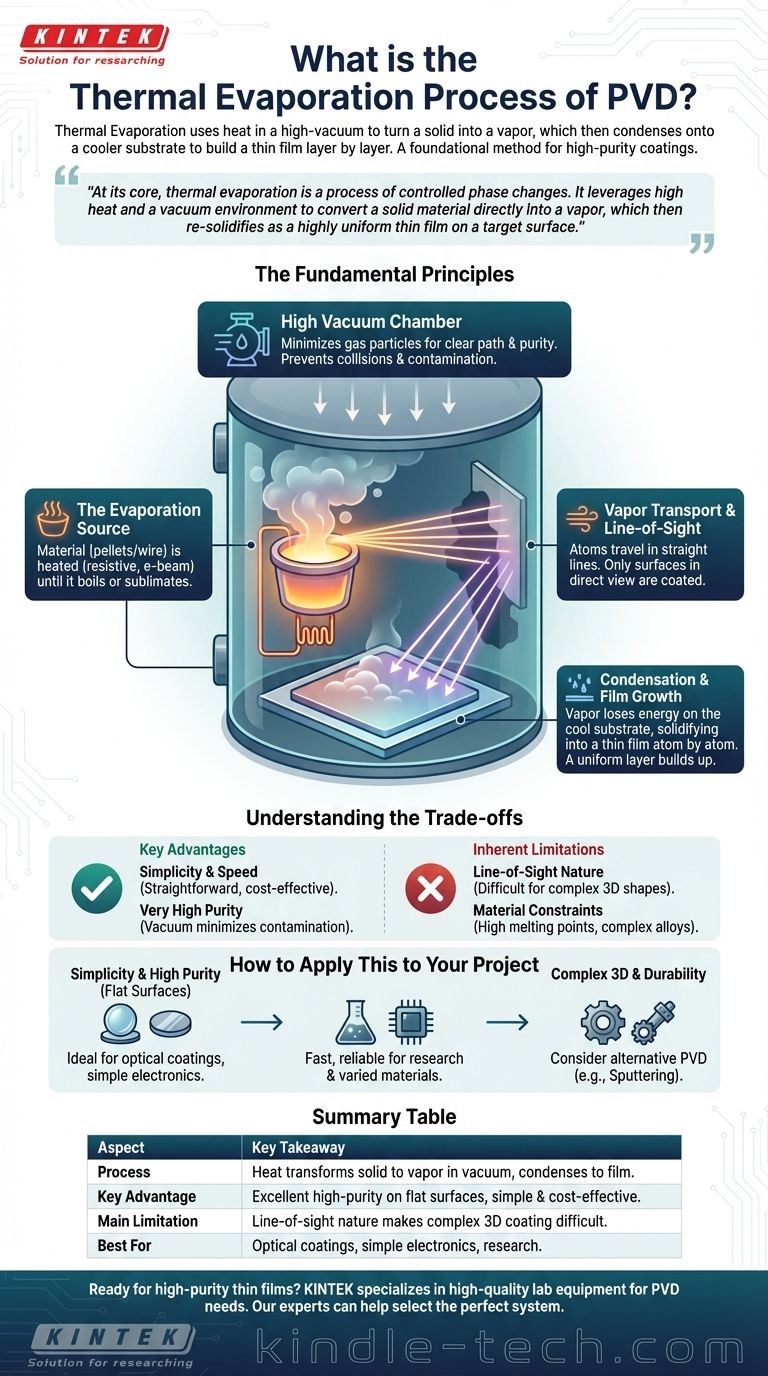

I principi fondamentali dell'evaporazione termica

Per comprendere l'evaporazione termica, è meglio scomporre il processo nelle sue fasi critiche. Ogni passaggio è progettato per controllare lo stato del materiale e garantire un film finale pulito e ben aderito.

Il ruolo dell'alto vuoto

L'intero processo viene eseguito all'interno di una camera ad alto vuoto. Questo ambiente non è opzionale; è essenziale per il successo.

Un vuoto minimizza la presenza di molecole di gas ambiente, il che raggiunge due obiettivi critici. In primo luogo, impedisce al materiale sorgente vaporizzato di collidere con le particelle d'aria, consentendogli di percorrere un percorso chiaro verso il substrato. In secondo luogo, riduce il rischio di reazioni chimiche indesiderate e contaminazione, garantendo la purezza del film depositato.

La sorgente di evaporazione

Il materiale sorgente, spesso sotto forma di pellet o filo, viene riscaldato fino a quando non bolle o sublima (passa direttamente dallo stato solido a quello gassoso).

Questo riscaldamento è ottenuto attraverso diversi metodi. Il più comune è il riscaldamento resistivo, dove una corrente viene fatta passare attraverso una barca refrattaria o un filamento che contiene il materiale sorgente. Altri metodi avanzati includono l'uso di fasci di elettroni o laser per riscaldare con precisione il materiale.

Trasporto di vapore e linea di vista

Una volta che il materiale diventa vapore, i suoi atomi viaggiano in linea retta dalla sorgente. Questo è noto come deposizione in linea di vista.

Questa caratteristica significa che il processo riveste tutto ciò che si trova nel suo percorso diretto, proprio come una bomboletta spray. Qualsiasi superficie non direttamente "visibile" alla sorgente di evaporazione non riceverà un rivestimento.

Condensazione e crescita del film

Quando il flusso di vapore raggiunge il substrato relativamente freddo, gli atomi perdono la loro energia termica e si condensano nuovamente in uno stato solido.

Questa condensazione si accumula atomo per atomo, formando un film sottile e solido. La temperatura del substrato stesso è spesso controllata per influenzare le proprietà del film, come la sua struttura e adesione.

Comprendere i compromessi

Come ogni processo tecnico, l'evaporazione termica presenta vantaggi e limiti distinti che la rendono adatta ad alcune applicazioni ma non ad altre.

Vantaggi chiave

Il vantaggio principale dell'evaporazione termica è la sua semplicità e velocità. Non richiede gas complessi o alte tensioni, il che la rende un metodo relativamente semplice ed economico.

È anche in grado di produrre film di altissima purezza, poiché l'ambiente sottovuoto minimizza la contaminazione e il processo stesso è una forma di distillazione.

Limitazioni intrinseche

Lo svantaggio più significativo è la sua natura in linea di vista. Ciò rende difficile rivestire forme tridimensionali complesse con spessore uniforme, poiché le superfici non direttamente rivolte verso la sorgente saranno in ombra.

Inoltre, alcuni materiali sono difficili da depositare. I materiali ad alto punto di fusione richiedono una grande quantità di energia e le leghe complesse possono decomporsi o evaporare a velocità diverse, modificando la composizione del film finale.

Come applicarlo al tuo progetto

La scelta del metodo di deposizione giusto dipende interamente dai requisiti specifici del tuo progetto. L'evaporazione termica è uno strumento eccellente se utilizzata per il compito giusto.

- Se il tuo obiettivo principale è la semplicità e l'elevata purezza per superfici piane: L'evaporazione termica è una scelta ideale per applicazioni come rivestimenti ottici o semplici contatti elettronici.

- Se il tuo obiettivo principale è la prototipazione o la ricerca economicamente vantaggiosa: Questo metodo fornisce un modo rapido e affidabile per depositare un'ampia gamma di materiali senza attrezzature complesse.

- Se il tuo obiettivo principale è rivestire geometrie 3D complesse o parti meccaniche durevoli: Dovresti considerare metodi PVD alternativi come lo sputtering, che non hanno le stesse limitazioni di linea di vista.

Comprendere questi principi fondamentali ti consente di sfruttare la semplicità e la purezza dell'evaporazione termica per applicazioni in cui un rivestimento diretto e pulito è fondamentale.

Tabella riassuntiva:

| Aspetto | Punti chiave |

|---|---|

| Processo | Il calore trasforma un solido in vapore in un vuoto, che si condensa in un film sottile su un substrato. |

| Vantaggio chiave | Eccellente per ottenere rivestimenti ad alta purezza su superfici piane in modo semplice ed economico. |

| Limitazione principale | La natura in linea di vista rende difficile il rivestimento uniforme di forme 3D complesse. |

| Ideale per | Applicazioni che richiedono alta purezza su superfici piane, come rivestimenti ottici, elettronica semplice e ricerca. |

Pronto a ottenere film sottili ad alta purezza per il tuo laboratorio?

L'evaporazione termica è uno strumento potente per depositare rivestimenti puliti e uniformi. Che tu stia sviluppando nuovi strati ottici, creando componenti elettronici o conducendo ricerche sui materiali, avere l'attrezzatura giusta è fondamentale per il successo.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di PVD e deposizione di film sottili. I nostri esperti possono aiutarti a selezionare il sistema di evaporazione termica perfetto per migliorare l'efficienza e i risultati del tuo progetto.

Contattaci oggi per discutere la tua applicazione specifica e scoprire come KINTEK può supportare l'innovazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

Domande frequenti

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza