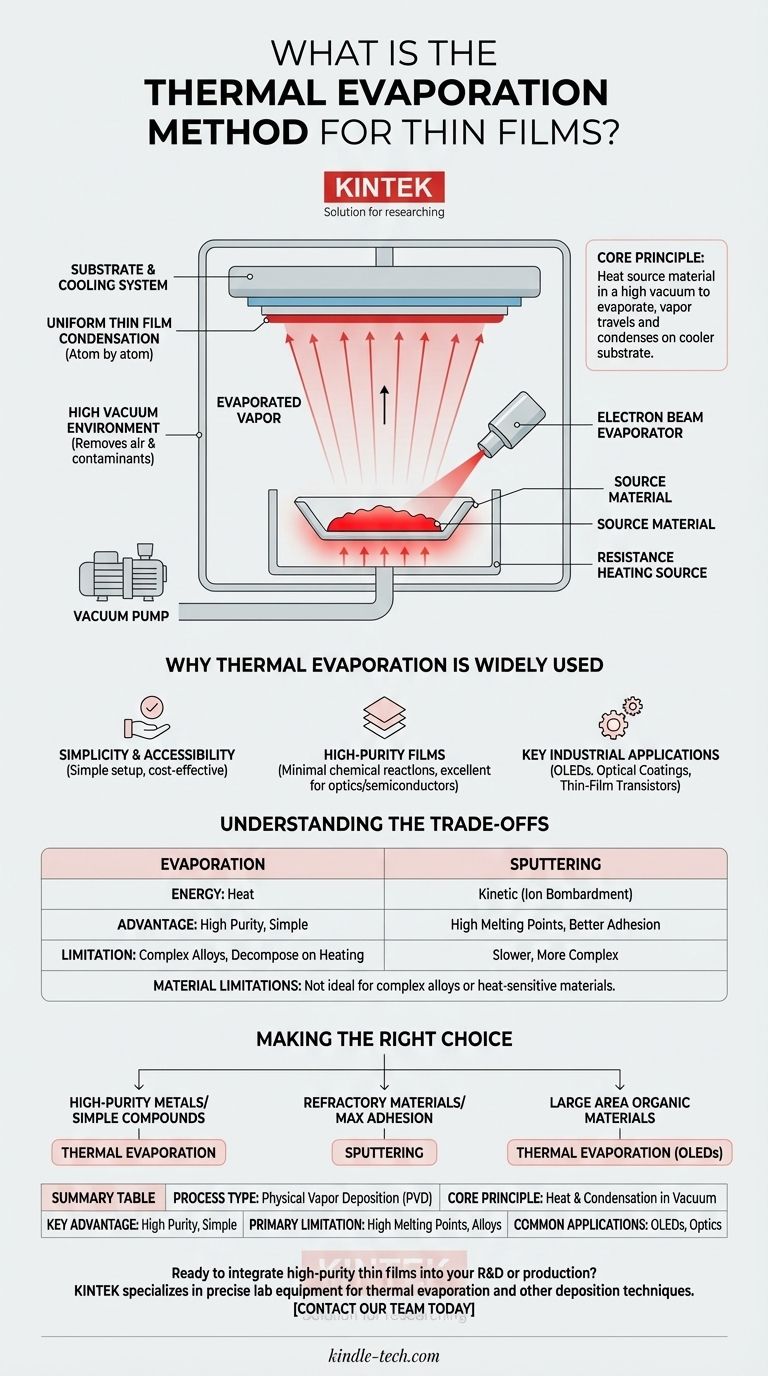

Nella sua essenza, l'evaporazione termica è un metodo di deposizione fisica da fase vapore (PVD) utilizzato per creare film sottili. Il processo prevede il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non evapora trasformandosi in gas. Questo vapore viaggia quindi in linea retta e condensa su un substrato più freddo, accumulando uno strato sottile e uniforme del materiale atomo per atomo.

La chiave per comprendere l'evaporazione termica è la sua elegante semplicità: sfrutta la fisica di base — riscaldamento e condensazione in un vuoto — per ottenere un controllo preciso sulla creazione di film incredibilmente sottili e ad alta purezza, essenziali per l'elettronica e l'ottica moderne.

La meccanica dell'evaporazione termica

Per comprendere appieno il metodo, è meglio suddividerlo nelle sue componenti fondamentali. L'intero processo dipende dalla creazione di un ambiente molto specifico e controllato.

Il ruolo critico dell'alto vuoto

Il processo deve avvenire in un ambiente ad alto vuoto. Questo è inderogabile per due ragioni principali.

In primo luogo, il vuoto rimuove l'aria e altre molecole di gas. Ciò impedisce agli atomi sorgente evaporati di collidere con qualsiasi cosa durante il loro percorso verso il substrato, garantendo un percorso pulito e diretto e una deposizione uniforme.

In secondo luogo, elimina i contaminanti. Un ambiente a vuoto previene reazioni chimiche indesiderate, come l'ossidazione, garantendo che il film depositato sia eccezionalmente puro.

Fase di riscaldamento e vaporizzazione

Per trasformare il materiale sorgente solido in gas, è necessario un calore intenso. Ciò si ottiene tipicamente in uno dei due modi.

Il riscaldamento a resistenza è il metodo più comune, in cui una corrente elettrica elevata viene fatta passare attraverso un supporto (spesso chiamato "barchetta") contenente il materiale sorgente, facendolo riscaldare ed evaporare.

In alternativa, si può utilizzare un evaporatore a fascio di elettroni. Questo metodo concentra un fascio di elettroni ad alta energia sul materiale sorgente, fondendolo e vaporizzandolo con grande precisione.

Deposizione sul substrato

Una volta che il materiale sorgente diventa vapore, i suoi atomi o molecole viaggiano attraverso la camera a vuoto.

Quando questo flusso di vapore colpisce la superficie più fredda del substrato (l'oggetto da rivestire), si raffredda rapidamente e condensa tornando allo stato solido. Questo processo di condensazione costruisce il film sottile, strato dopo strato.

Perché l'evaporazione termica è ampiamente utilizzata

L'evaporazione termica è una tecnica fondamentale nella produzione di film sottili grazie ai suoi distinti vantaggi in contesti specifici.

Semplicità e accessibilità

Rispetto ai metodi PVD più complessi come lo sputtering, l'evaporazione termica è spesso più semplice nella sua configurazione e funzionamento. Ciò può renderla una soluzione più accessibile ed economica per molte applicazioni.

Film ad alta purezza

Poiché il processo avviene in alto vuoto con reazioni chimiche minime, è eccellente per creare film con livelli di purezza molto elevati. Ciò è fondamentale per i dispositivi a semiconduttore e i rivestimenti ottici ad alte prestazioni.

Principali applicazioni industriali

Questo metodo è una pietra angolare per la produzione di una vasta gamma di tecnologie moderne. È essenziale per la produzione di diodi organici a emissione di luce (OLED), transistor a film sottile e i precisi strati ottici su lenti oftalmiche, specchi e vetri architettonici.

Comprendere i compromessi

Nessun metodo è perfetto per ogni scenario. La vera competenza deriva dalla comprensione non solo di ciò che uno strumento fa, ma anche di ciò che non fa bene.

Confronto con lo sputtering

La principale controparte dell'evaporazione termica nel PVD è lo sputtering. Mentre l'evaporazione utilizza il calore, lo sputtering utilizza l'energia cinetica, bombardando un bersaglio con ioni (come l'argon) per staccare fisicamente gli atomi.

Lo sputtering può depositare materiali con punti di fusione estremamente elevati che sono difficili da evaporare. Può anche produrre film con un'adesione più forte al substrato grazie alla maggiore energia degli atomi depositanti.

Limitazioni dei materiali

L'evaporazione termica non è ideale per tutti i materiali. Può essere difficile depositare leghe complesse in cui elementi diversi evaporano a velocità diverse. È anche meno efficace per i materiali che si decompongono se riscaldati.

Un pezzo di un puzzle più grande

È importante ricordare che l'evaporazione termica è una delle tante tecniche per film sottili. Altri metodi, come la deposizione chimica da fase vapore (CVD), lo spin coating e lo sputtering al plasma, vengono scelti in base al materiale specifico, al substrato e alle proprietà del film desiderate.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dal materiale con cui si lavora e dal risultato desiderato per il film sottile.

- Se la tua attenzione principale è creare film ad alta purezza di metalli o composti semplici con punti di fusione moderati: L'evaporazione termica è spesso una scelta efficace ed economicamente vantaggiosa.

- Se la tua attenzione principale è depositare materiali refrattari, leghe complesse o ottenere la massima adesione e densità del film: Un processo a energia più elevata come lo sputtering è probabilmente l'opzione più adatta.

- Se la tua attenzione principale è rivestire ampie aree con materiali organici per l'elettronica flessibile: L'evaporazione termica è uno standard per gli OLED, mentre i metodi basati su soluzione come lo spin coating sono utilizzati per molti composti polimerici.

Comprendere i principi fondamentali di ciascuna tecnica di deposizione è il primo passo verso la selezione del metodo ottimale per il tuo materiale e la tua applicazione specifici.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Principio fondamentale | Riscaldare un materiale in un vuoto fino a quando non evapora e condensa su un substrato. |

| Vantaggio chiave | Produce film ad alta purezza; semplice ed economico per molti materiali. |

| Limitazione principale | Meno adatto per materiali con punti di fusione molto elevati o leghe complesse. |

| Applicazioni comuni | Display OLED, rivestimenti ottici, transistor a film sottile. |

Pronto a integrare film sottili ad alta purezza nella tua ricerca e sviluppo o produzione? KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui hai bisogno per l'evaporazione termica e altre tecniche di deposizione. I nostri esperti possono aiutarti a selezionare gli strumenti giusti per raggiungere i tuoi obiettivi specifici di materiale e applicazione. Contatta il nostro team oggi stesso per discutere del tuo progetto e scoprire il vantaggio KINTEK!

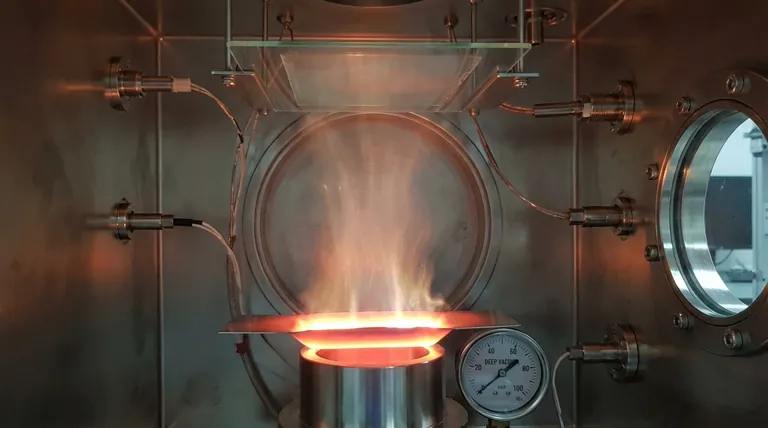

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Cos'è la deposizione termica a vapore? Una guida semplice alla tecnologia di rivestimento PVD

- Qual è la funzione del rivestimento elettronico? Migliora le prestazioni elettriche e ottiche del tuo dispositivo

- Qual è il vantaggio della sterilizzazione a fascio di elettroni (e-beam)? Sterilizzazione rapida e delicata sui materiali per i laboratori moderni

- A quale temperatura avviene l'evaporazione? Svela i segreti per controllare il tasso di evaporazione

- Cos'è il riscaldamento per evaporazione? Padroneggiare l'equilibrio tra calore, vuoto e superficie

- Qual è il metodo di evaporazione della deposizione fisica da vapore? Una guida al rivestimento di film sottili ad alta purezza

- Qual è la temperatura dell'evaporazione a fascio elettronico? Padroneggiare il processo termico a due zone per film di precisione

- Quali sono le precauzioni di sicurezza per l'evaporazione? Passaggi essenziali per la gestione dei rischi di infiammabilità, schizzi violenti (bumping) e implosione