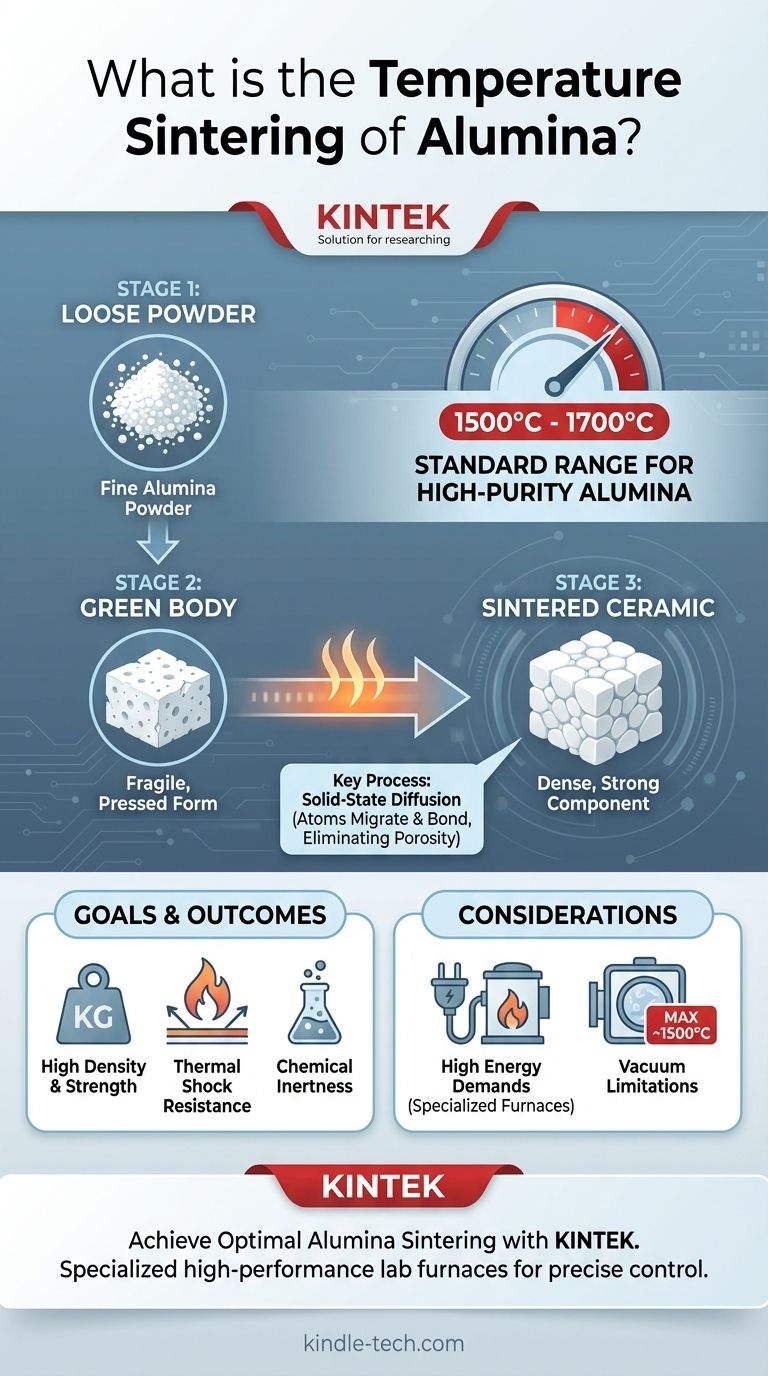

Nella pratica standard, la temperatura di sinterizzazione per l'allumina ad alta purezza rientra tipicamente nell'intervallo da 1500°C a 1700°C. Questo processo ad alta temperatura è essenziale per trasformare la polvere di allumina sfusa in un componente ceramico denso e resistente con le eccezionali proprietà per cui è conosciuta.

La sinterizzazione non riguarda la fusione; è un trattamento termico che utilizza il calore elevato per fondere insieme le particelle ceramiche, eliminando la porosità e creando un materiale solido e durevole. Per l'allumina, raggiungere questa trasformazione richiede temperature estremamente elevate, il che determina direttamente sia la sua complessità di produzione che le sue prestazioni superiori in ambienti esigenti.

Lo Scopo della Sinterizzazione dell'Allumina

La sinterizzazione è il processo fondamentale che conferisce alle ceramiche di allumina la loro resistenza e stabilità. Senza di essa, si avrebbe semplicemente una polvere compressa senza integrità strutturale.

Dalla Polvere al Solido

Il punto di partenza per un componente di allumina è una polvere fine. Questa polvere viene modellata, spesso mediante pressatura, in un "corpo verde" che è gessoso e fragile. La sinterizzazione è il passo critico che converte questo corpo verde in una ceramica dura e densa.

Il Ruolo dell'Alta Temperatura

Il calore fornisce l'energia affinché gli atomi migrino tra le singole particelle di allumina. Questo processo, noto come diffusione allo stato solido, fa sì che le particelle si leghino e crescano insieme, chiudendo gradualmente gli spazi e i pori tra di esse.

L'Obiettivo: Densificazione Completa

L'obiettivo primario della sinterizzazione è raggiungere la massima densità. Un pezzo di allumina completamente sinterizzato ha una porosità interna minima, il che gli conferisce elevata resistenza meccanica, resistenza chimica e stabilità termica.

Definizione dell'Intervallo di Temperatura di Sinterizzazione

La temperatura specifica richiesta dipende da diversi fattori, ma esiste un intervallo ben consolidato per i materiali ad alta purezza.

L'Intervallo Standard: da 1500°C a 1700°C

Per la maggior parte delle applicazioni di allumina ad alta purezza, mantenere il materiale all'interno di questa finestra di temperatura è necessario per ottenere la densificazione completa. Questo processo avviene ben al di sotto del punto di fusione dell'allumina, che è superiore a 2000°C.

Il Collegamento all'Uso Finale

L'alta temperatura di sinterizzazione è direttamente correlata all'alta temperatura di servizio del prodotto finale. Componenti come i tubi per forni in allumina, che vengono sinterizzati in questo intervallo, possono quindi operare in modo affidabile a temperature fino a 1800°C.

Impatto sulle Proprietà del Materiale

Una corretta sinterizzazione dell'allumina all'interno di questo intervallo è ciò che sblocca le sue caratteristiche chiave:

- Alta Densità e Resistenza: Riduce al minimo i punti deboli.

- Eccellente Resistenza agli Shock Termici: Le permette di sopportare rapidi cambiamenti di temperatura.

- Resistenza agli Acidi e agli Alcali: Crea una superficie non porosa che resiste all'attacco chimico.

Considerazioni Pratiche e Compromessi

L'alta temperatura richiesta per la sinterizzazione dell'allumina ha significative implicazioni pratiche che devono essere considerate.

Esigenze di Energia e Attrezzature

Raggiungere e mantenere temperature tra 1500°C e 1700°C richiede forni specializzati ad alta temperatura. Questo rende il processo di produzione ad alta intensità energetica e costoso rispetto ai materiali che possono essere lavorati a temperature inferiori.

Limitazioni del Vuoto

Come indicato nelle specifiche dei forni, la temperatura massima di esercizio per i componenti in allumina è spesso inferiore sotto vuoto (circa 1500°C). Questa è una considerazione critica per le applicazioni che coinvolgono forni a vuoto, poiché influisce sulla vita utile e sull'integrità della ceramica.

Applicare Questo al Tuo Obiettivo

Il tuo approccio dipende dal fatto che tu stia producendo parti in allumina o le stia utilizzando in un'applicazione ad alta temperatura.

- Se il tuo obiettivo principale è la produzione di parti in allumina: Devi utilizzare un forno in grado di un controllo preciso nell'intervallo da 1500°C a 1700°C per garantire la completa densificazione e le proprietà ottimali del materiale.

- Se il tuo obiettivo principale è l'utilizzo di componenti in allumina: Riconosci che la loro impressionante temperatura di servizio (fino a 1800°C) è un risultato diretto di questo impegnativo processo di sinterizzazione, motivo per cui sono affidabili per applicazioni ad alta tecnologia e forni industriali.

Comprendere il processo di sinterizzazione è fondamentale per apprezzare sia le sfide della produzione di allumina sia le eccezionali prestazioni che essa offre.

Tabella Riepilogativa:

| Fattore Chiave | Dettagli per la Sinterizzazione dell'Allumina |

|---|---|

| Intervallo di Temperatura Standard | 1500°C a 1700°C |

| Obiettivo Primario | Densificazione completa tramite diffusione allo stato solido |

| Risultato Chiave | Elevata resistenza meccanica, resistenza agli shock termici, inerzia chimica |

| Considerazione Critica | Richiede forni specializzati ad alta temperatura; temperatura massima inferiore (~1500°C) sotto vuoto. |

Ottieni risultati ottimali di sinterizzazione dell'allumina con KINTEK.

Sia che tu stia producendo robusti componenti in allumina o richiedendo parti affidabili in allumina per le tue applicazioni ad alta temperatura, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in forni da laboratorio e materiali di consumo ad alte prestazioni, fornendo il controllo preciso della temperatura necessario per il successo della sinterizzazione.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire le proprietà superiori del materiale che richiedi.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a muffola da 1400℃ per laboratorio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

Domande frequenti

- Cos'è la sinterizzazione e la fusione nella produzione additiva? Scegli il processo giusto per la resistenza e la densità del tuo pezzo

- Qual è il processo di sinterizzazione di un forno? Ottenere una densificazione precisa del materiale e la durabilità del rivestimento

- Cos'è la tecnica della brasatura? Padronanza dell'unione dei metalli con precisione e forza

- Quali materiali vengono utilizzati nella brasatura ad alta temperatura? Unione di superleghe, ceramiche e altro

- Quali sono i vantaggi tecnici dell'utilizzo di un forno RMI? Ottenere ceramiche ad alta densità con precisione

- Il trasferimento di calore può avvenire nel vuoto? Sì, attraverso la radiazione, l'unico modo in cui il calore viaggia nello spazio.

- Qual è il principio del processo di sinterizzazione? Trasformare la polvere in solidi ad alte prestazioni

- A cosa serve il forno ad arco elettrico? Alimentare il moderno riciclo e la produzione di acciaio