In pratica, un tipo specifico di forno rotante indiretto può operare con una temperatura del tubo del forno di 1200-1300°C per riscaldare il materiale all'interno a poco meno di 1150°C. Tuttavia, questo è solo un esempio. Il vero intervallo di temperatura di un forno rotante è eccezionalmente ampio perché non è una proprietà fissa della macchina, ma piuttosto un parametro definito interamente dal processo che è progettato per eseguire, spaziando dall'essiccazione a bassa temperatura alle reazioni chimiche ad alta temperatura.

Il concetto centrale è che un forno rotante non ha un singolo "intervallo di temperatura". Invece, la sua temperatura operativa è un profilo altamente ingegnerizzato—personalizzato lungo la lunghezza del forno—per guidare una specifica trasformazione fisica o chimica nel materiale in lavorazione.

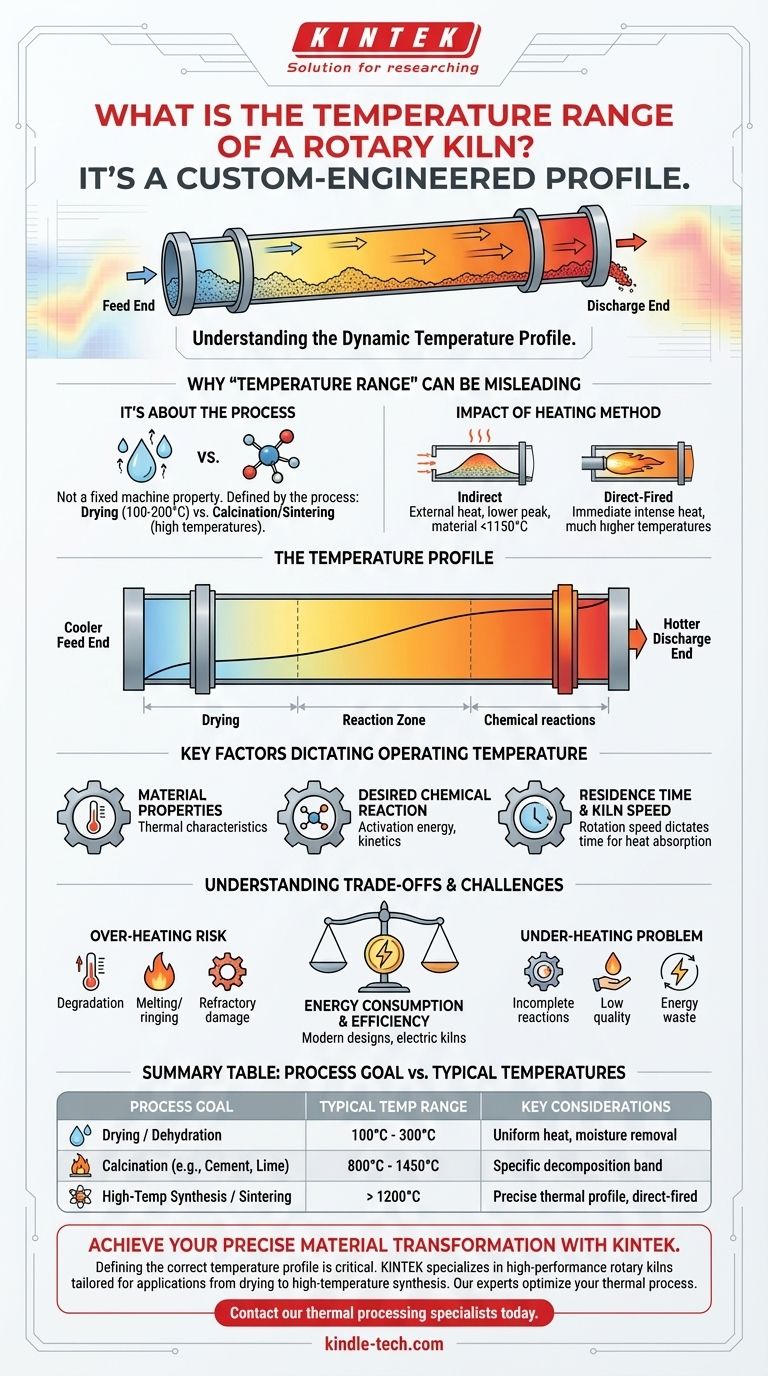

Perché "Intervallo di Temperatura" Può Essere Fuorviante

Pensare alla temperatura di un forno rotante come a un singolo numero trascura il suo principio di progettazione fondamentale. La temperatura è una variabile dinamica adattata al compito specifico da svolgere.

Riguarda il Processo, Non la Macchina

Lo scopo di un forno rotante può variare dalla semplice essiccazione alla complessa sintesi chimica. Ogni processo richiede un profilo termico unico.

L'essiccazione o la rimozione dell'umidità possono avvenire a temperature relativamente basse (ad esempio, 100-200°C), mentre processi come la calcinazione o la sinterizzazione richiedono temperature estremamente elevate per avviare reazioni chimiche o fondere le particelle.

L'Impatto del Metodo di Riscaldamento

Il modo in cui viene introdotto il calore influisce drasticamente sulla temperatura operativa.

I forni rotanti indiretti, dove il guscio viene riscaldato dall'esterno, operano spesso con temperature del materiale inferiori a 1150°C. Il calore deve trasferirsi attraverso la parete del forno, il che limita la temperatura massima.

I forni a fuoco diretto, dove una fiamma viene introdotta direttamente nel forno a contatto con il materiale, possono raggiungere temperature molto più elevate, poiché il trasferimento di calore è immediato e più intenso.

L'Importanza del Profilo di Temperatura

Un forno rotante raramente opera a una temperatura uniforme. È progettato per creare un profilo di temperatura o gradiente lungo la sua lunghezza.

Il materiale entra dall'estremità più fredda e si muove gradualmente verso l'estremità di scarico più calda. Questa progressione controllata assicura che l'essiccazione, il riscaldamento e le reazioni chimiche avvengano nella sequenza corretta e per la durata appropriata.

Fattori Chiave Che Dettano la Temperatura Operativa

La temperatura operativa finale è il risultato di diverse decisioni ingegneristiche interconnesse prese per ottimizzare il risultato per un materiale specifico.

Proprietà del Materiale

Le caratteristiche termiche della materia prima sono la considerazione principale. La temperatura deve essere sufficientemente alta per ottenere il cambiamento desiderato ma sufficientemente bassa per evitare effetti collaterali indesiderati come fusione, decomposizione o danneggiamento.

Reazione Chimica Desiderata

Il cuore di molte applicazioni di forni rotanti è quello di guidare una reazione chimica. Queste reazioni hanno spesso un'elevata energia di attivazione, richiedendo temperature del letto molto specifiche ed elevate per ragioni cinetiche o termodinamiche.

Tempo di Permanenza e Velocità del Forno

La velocità con cui il forno ruota determina il tempo di permanenza—quanto tempo il materiale trascorre all'interno. Una rotazione più lenta aumenta il tempo di permanenza, consentendo al materiale di assorbire più calore a una data temperatura. Temperatura e velocità del forno vengono regolate in tandem per raggiungere il risultato desiderato.

Comprendere i Compromessi e le Sfide

Il controllo preciso della temperatura è fondamentale per una produzione stabile e la qualità del prodotto. Deviazioni dall'intervallo ottimale possono causare problemi significativi.

Il Rischio di Surriscaldamento

Se la temperatura è troppo alta, può portare alla degradazione del prodotto, alla formazione di sottoprodotti indesiderati o persino alla fusione, che può creare blocchi ("ringing") all'interno del forno. Il calore eccessivo può anche danneggiare il rivestimento refrattario interno del forno, portando a costosi tempi di inattività e riparazioni.

Il Problema del Sottoriscaldamento

Una temperatura insufficiente si traduce in reazioni incomplete e in un prodotto finale di bassa qualità o inutilizzabile. Ciò influisce direttamente sull'efficienza del processo, spreca energia e richiede la rielaborazione del materiale.

Consumo Energetico ed Efficienza

Raggiungere e mantenere temperature elevate è ad alta intensità energetica. Esiste un costante compromesso tra l'energia termica necessaria per il processo e il costo operativo. I design moderni, come i forni rotanti elettrici, offrono alternative ai combustibili fossili per migliorare l'efficienza e gestire le emissioni.

Come Determinare la Giusta Temperatura per il Vostro Processo

La temperatura ideale è determinata dalla chimica del vostro materiale e dal vostro obiettivo di processo. Richiede un'attenta analisi, partendo dal risultato desiderato.

- Se il vostro obiettivo principale è l'essiccazione o la disidratazione a bassa temperatura: Il vostro obiettivo è una distribuzione uniforme del calore e una rimozione efficiente dell'umidità, spesso ben al di sotto dei 300°C.

- Se il vostro obiettivo principale è la calcinazione (ad esempio, per cemento o calce): Il vostro obiettivo sarà una specifica banda ad alta temperatura richiesta per avviare e completare la reazione di decomposizione chimica.

- Se il vostro obiettivo principale è la sintesi o la sinterizzazione ad alta temperatura: Avrete bisogno di un forno specializzato, probabilmente a fuoco diretto, capace di creare un profilo termico preciso che può superare i 1200°C.

In definitiva, la temperatura del forno rotante è una variabile controllata con precisione che voi definite per ottenere la trasformazione del materiale desiderata.

Tabella Riepilogativa:

| Obiettivo del Processo | Intervallo di Temperatura Tipico | Considerazioni Chiave |

|---|---|---|

| Essiccazione / Disidratazione | 100°C - 300°C | Distribuzione uniforme del calore, rimozione dell'umidità |

| Calcinazione (es. Cemento, Calce) | 800°C - 1450°C | Banda specifica per la decomposizione chimica |

| Sintesi / Sinterizzazione ad Alta Temperatura | > 1200°C | Profilo termico preciso, spesso a fuoco diretto |

Realizzate la vostra precisa trasformazione del materiale con una soluzione termica personalizzata.

Definire il profilo di temperatura corretto è fondamentale per l'efficienza del vostro processo e la qualità del prodotto. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi forni rotanti su misura per applicazioni dall'essiccazione alla sintesi ad alta temperatura. I nostri esperti vi aiuteranno a selezionare il forno giusto per ottimizzare il vostro processo termico specifico.

Contattate oggi i nostri specialisti di processo termico per discutere le vostre esigenze applicative.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti