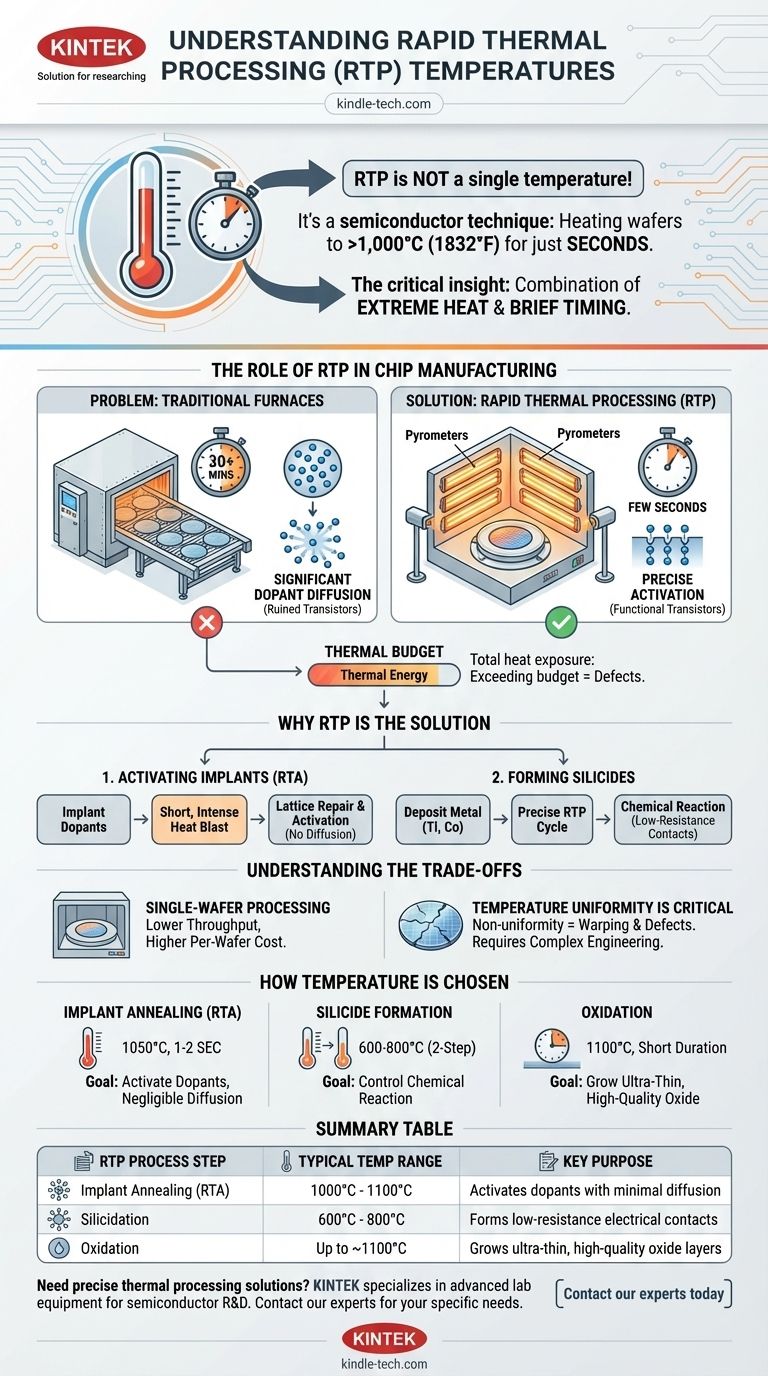

Il termine "RTP" non si riferisce a una singola temperatura specifica. Invece, il Rapid Thermal Processing (RTP) è una tecnica di fabbricazione di semiconduttori che comporta il riscaldamento dei wafer a temperature molto elevate, tipicamente superiori a 1.000°C (1832°F), per durate estremamente brevi, di solito solo pochi secondi. La temperatura esatta è controllata con precisione e adattata alla specifica fase del processo, come la ricottura degli impianti, la silicidazione o l'ossidazione.

L'intuizione critica non è la temperatura in sé, ma la combinazione di calore estremo e tempi brevi. L'RTP fornisce un enorme budget termico in un breve impulso, consentendo specifici cambiamenti fisici nel wafer e prevenendo effetti collaterali indesiderati come la diffusione dei droganti che si verificherebbero con un riscaldamento prolungato.

Il Ruolo dell'RTP nella Fabbricazione di Chip

Cos'è un "Budget Termico"?

Nella fabbricazione di semiconduttori, il budget termico è la quantità totale di energia termica a cui un wafer è esposto durante l'intero percorso di fabbricazione. È una funzione sia della temperatura che del tempo.

Ogni fase ad alta temperatura "spende" parte di questo budget. Superare il budget totale può portare a difetti e rovinare le strutture microscopiche sul chip.

Il Problema con i Forni Tradizionali

I forni a batch tradizionali riscaldano centinaia di wafer contemporaneamente per lunghi periodi, spesso per 30 minuti o più.

Sebbene efficace per alcune fasi, questo riscaldamento prolungato provoca una significativa diffusione dei droganti. I droganti sono impurità aggiunte intenzionalmente al silicio per controllarne le proprietà elettriche. Se si muovono o si diffondono troppo, i transistor risultanti non funzioneranno correttamente, specialmente alle piccole scale dei chip moderni.

Perché l'RTP è la Soluzione

Attivazione degli Impianti Senza Diffusione

Dopo che i droganti sono impiantati nel wafer di silicio, essi si trovano nel reticolo cristallino in uno stato elettricamente inattivo e causano danni strutturali. È necessario il riscaldamento per riparare questo danno e "attivare" i droganti.

L'RTP fornisce un breve e intenso getto di calore. Questo è appena sufficiente per riparare il reticolo e attivare i droganti, ma è troppo breve perché essi si diffondano significativamente dalle loro posizioni previste. Questo processo è spesso chiamato Ricottura Termica Rapida (RTA).

Formazione di Siliciuri

L'RTP è utilizzato anche per formare siliciuri, che sono composti altamente conduttivi di metallo e silicio. Questi sono usati per creare contatti a bassa resistenza per la sorgente, il drain e il gate di un transistor.

Il processo prevede la deposizione di un sottile strato di metallo (come titanio o cobalto) e quindi l'uso di un ciclo RTP preciso. Il calore provoca una reazione chimica che forma il siliciuro solo dove il metallo tocca il silicio, garantendo eccellenti connessioni elettriche.

Comprendere i Compromessi

Elaborazione di Singoli Wafer

A differenza dei forni a batch che elaborano molti wafer contemporaneamente, i sistemi RTP elaborano i wafer uno alla volta. Ciò si traduce in una minore produttività, rendendolo un passaggio più costoso e dispendioso in termini di tempo su base per wafer.

L'Uniformità della Temperatura è Critica

Riscaldare un wafer da 20°C a oltre 1.000°C e riportarlo giù in pochi secondi presenta un'enorme sfida ingegneristica. Qualsiasi non uniformità di temperatura attraverso il wafer può causare stress, portando a deformazioni o difetti cristallini chiamati "dislocazioni di scorrimento", che distruggono i dispositivi. I moderni sistemi RTP utilizzano complessi array di lampade e pirometri per garantire l'uniformità entro pochi gradi.

Come Viene Scelta la Temperatura per l'RTP

La temperatura e il tempo specifici per una fase RTP non sono arbitrari. Sono attentamente selezionati in base al risultato fisico desiderato.

- Per la Ricottura degli Impianti: L'obiettivo è raggiungere una temperatura sufficientemente alta (es. 1050°C) per attivare i droganti, ma per una durata così breve (es. 1-2 secondi) che la diffusione sia trascurabile.

- Per la Formazione di Siliciuri: Questo spesso comporta un processo RTP a due fasi a temperature più basse (es. 600-800°C) per controllare la reazione chimica e formare la fase di siliciuro desiderata.

- Per l'Ossidazione: L'RTP può essere utilizzato per far crescere strati di ossido molto sottili e di alta qualità a temperature elevate (es. 1100°C). La breve durata consente un controllo a livello nanometrico dello spessore.

Comprendere l'RTP significa riconoscere l'uso strategico del calore elevato per brevi periodi per risolvere sfide critiche di fabbricazione.

Tabella Riepilogativa:

| Fase del Processo RTP | Intervallo di Temperatura Tipico | Scopo Principale |

|---|---|---|

| Ricottura degli Impianti (RTA) | 1000°C - 1100°C | Attiva i droganti con minima diffusione |

| Silicidazione | 600°C - 800°C | Forma contatti elettrici a bassa resistenza |

| Ossidazione | Fino a ~1100°C | Fa crescere strati di ossido ultrasottili e di alta qualità |

Hai bisogno di soluzioni di elaborazione termica precise per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di elaborazione termica progettati per la R&S e la produzione di semiconduttori. La nostra esperienza ti garantisce il controllo della temperatura e l'uniformità critici per processi come l'RTP. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio nella fabbricazione di semiconduttori e nella scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i principali metodi di rivestimento sugli inserti in metallo duro? Scegli il processo giusto per le tue esigenze di lavorazione

- Quali vantaggi offrono i reattori a letto rotante rispetto ai reattori a letto fisso? Sblocca prestazioni precise dei materiali

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è il significato completo di grafene CVD? Sbloccare una produzione scalabile e di alta qualità

- Come funziona la deposizione chimica da fase vapore? Una guida alla crescita di film sottili ad alte prestazioni

- Quali sono i vantaggi e le caratteristiche dei rivestimenti prodotti mediante deposizione chimica da vapore (CVD)?

- Qual è il processo di rivestimento tramite deposizione chimica da fase vapore? Ottenere rivestimenti uniformi superiori per parti complesse

- Qual è il principio della deposizione chimica da vapore (CVD)? Padroneggia la scienza della crescita di film sottili