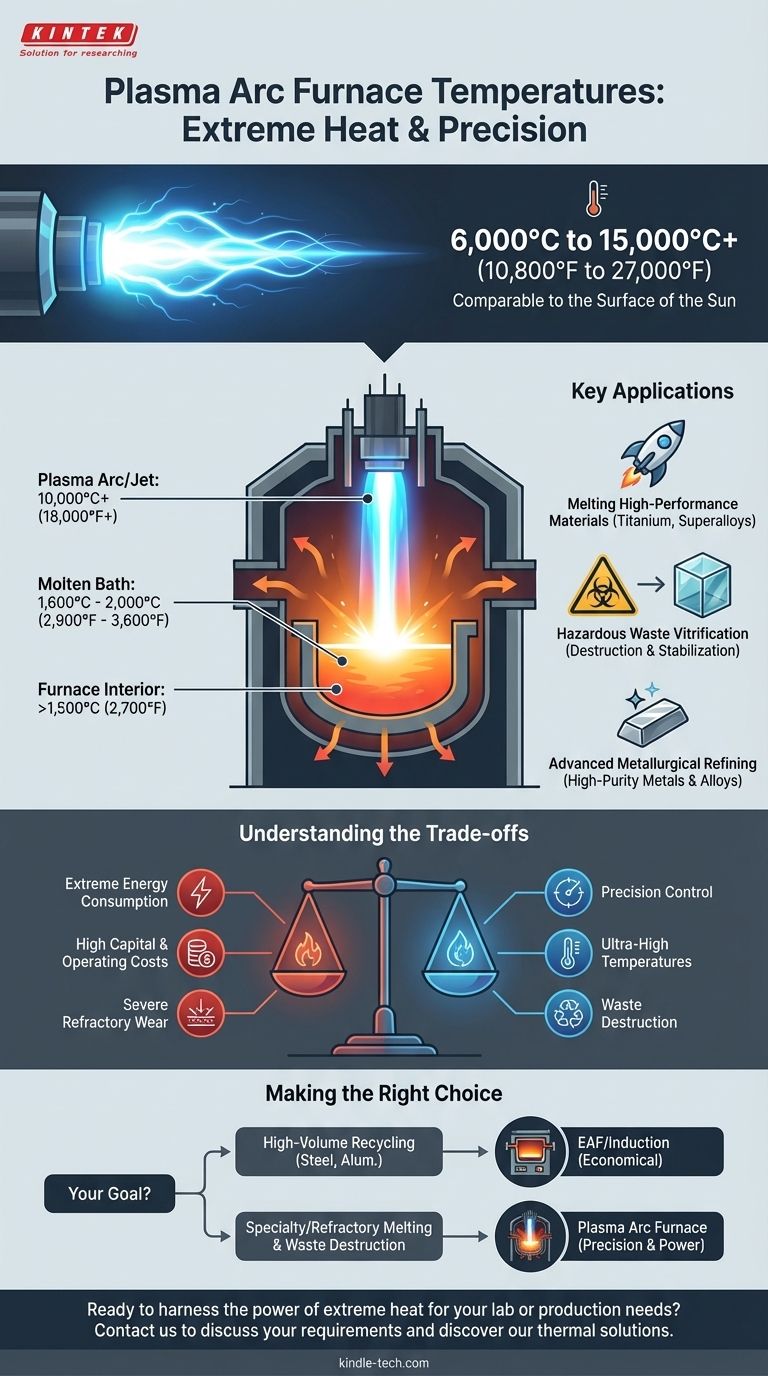

Nel suo nucleo, un forno ad arco plasma opera a temperature che sfidano i metodi di riscaldamento convenzionali, con il getto di plasma stesso che raggiunge da 6.000°C a oltre 15.000°C (da 10.800°F a 27.000°F). Questo è paragonabile alla temperatura superficiale del sole. Tuttavia, questo calore estremo è altamente localizzato all'arco, mentre il materiale fuso e l'interno del forno operano a temperature diverse e inferiori.

La caratteristica distintiva di un forno ad arco plasma non è solo il suo calore estremo, ma la sua capacità di erogare quel calore con precisione e controllo. Questo lo trasforma da un semplice dispositivo di fusione a uno strumento sofisticato per la lavorazione avanzata dei materiali e la distruzione dei rifiuti.

Come un arco plasma raggiunge temperature estreme

Per capire il forno, devi prima capire il plasma. Il plasma è il quarto stato della materia, creato quando un gas viene energizzato al punto in cui i suoi elettroni vengono strappati dai loro atomi, formando un gas ionizzato e conduttivo elettricamente.

Il principio della generazione del plasma

Una torcia al plasma genera un arco elettrico ad alta tensione, simile a un fulmine, all'interno di un flusso di gas (come argon, azoto o persino aria). Questa intensa energia elettrica surriscalda il gas, ionizzandolo e creando un getto di plasma focalizzato. La stabilità e la temperatura di questo getto sono controllate con precisione dall'alimentazione e dalla portata del gas.

Archi trasferiti vs. non trasferiti

Esistono due configurazioni principali. Un arco trasferito si forma tra l'elettrodo della torcia e il materiale conduttivo da riscaldare (la "carica"). Questo metodo è incredibilmente efficiente nel fornire energia direttamente al bersaglio, rendendolo ideale per la fusione dei metalli.

Un arco non trasferito è contenuto interamente all'interno della torcia stessa. Il plasma viene quindi espulso come un getto ad alta velocità di gas surriscaldato. Questo viene spesso utilizzato per applicazioni come la spruzzatura termica o la distruzione di rifiuti non conduttivi elettricamente.

L'anatomia del calore nel forno

È fondamentale capire che un forno al plasma non ha una singola temperatura. Ha zone termiche distinte.

- L'arco/getto di plasma: Il nucleo dell'arco è il punto più caldo, raggiungendo 10.000°C+. È qui che si verifica la fisica dell'ionizzazione.

- Il bagno fuso: Il materiale da fondere, come acciaio o titanio, si trova tipicamente a una temperatura necessaria per il suo stato liquido, spesso tra 1.600°C e 2.000°C. L'arco plasma agisce come fonte di calore che mantiene questa temperatura.

- L'interno del forno (spazio libero): Lo spazio sopra il bagno fuso è significativamente più freddo dell'arco ma comunque incredibilmente caldo, spesso mantenendo temperature ben al di sopra di 1.500°C.

Perché questo livello di calore è importante: applicazioni chiave

Le capacità uniche del riscaldamento ad arco plasma consentono processi difficili o impossibili con forni convenzionali come i forni ad arco elettrico (EAF) o a induzione.

Fusione di materiali ad alte prestazioni

Il vantaggio principale è la fusione di metalli e ceramiche con punti di fusione estremamente elevati. Questo include titanio, superleghe a base di nichel e metalli refrattari come tungsteno e molibdeno, essenziali per applicazioni aerospaziali, di difesa e mediche.

Vetrificazione di rifiuti pericolosi

Il riscaldamento al plasma è una soluzione definitiva per la distruzione di materiali pericolosi. Il calore intenso scompone composti organici complessi, amianto e rifiuti medici nei loro componenti elementari. Questi elementi vengono poi raffreddati e fusi in un solido stabile, non lisciviabile, simile al vetro, chiamato scoria.

Raffinazione metallurgica avanzata

La combinazione di calore estremo e atmosfera controllata consente una raffinazione metallurgica superiore. Permette la rimozione efficiente delle impurità e la produzione di metalli e leghe di elevata purezza con composizioni controllate con precisione.

Comprendere i compromessi

Le eccezionali capacità della tecnologia al plasma comportano significative considerazioni operative. Non è lo strumento giusto per ogni lavoro.

Consumo energetico estremo

Generare e sostenere un arco plasma stabile richiede un'enorme quantità di energia elettrica. Questo rende il processo significativamente più energivoro e costoso per tonnellata rispetto a un forno ad arco elettrico convenzionale utilizzato per il riciclaggio standard dell'acciaio.

Costi di capitale e operativi elevati

Le torce al plasma, le loro alimentazioni specializzate e i sistemi di erogazione del gas sono complessi e costosi. Inoltre, il costo dei gas plasma come l'argon può essere una spesa operativa importante, sebbene alcuni sistemi siano progettati per funzionare ad aria.

Grave usura del refrattario

Il calore intenso e focalizzato dell'arco plasma è estremamente distruttivo per i materiali refrattari che rivestono il forno. Questa "usura del refrattario" è una sfida operativa primaria, che porta a costi di manutenzione e tempi di inattività più elevati rispetto ad altri tipi di forni.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia termica corretta dipende interamente dal tuo materiale specifico e dall'obiettivo di lavorazione.

- Se il tuo obiettivo principale è il riciclaggio ad alto volume di metalli standard come acciaio o alluminio: Un forno ad arco elettrico (EAF) convenzionale o un forno a induzione è quasi sempre la scelta più economica ed efficiente.

- Se il tuo obiettivo principale è la fusione di leghe speciali, titanio o metalli refrattari: Un forno ad arco plasma fornisce la temperatura, il controllo e l'ambiente pulito necessari che altre tecnologie non possono eguagliare.

- Se il tuo obiettivo principale è la distruzione completa di rifiuti pericolosi o la creazione di materiali ultra-puri: Un forno ad arco plasma è lo strumento definitivo, offrendo un livello di decomposizione termica e raffinazione senza pari.

In definitiva, un forno ad arco plasma è meglio visto non come un riscaldatore di forza bruta, ma come uno strumento di precisione per manipolare la materia al suo livello più fondamentale.

Tabella riassuntiva:

| Caratteristica | Intervallo di temperatura | Applicazione chiave |

|---|---|---|

| Arco/getto di plasma | 10.000°C+ (18.000°F+) | Ionizzazione, riscaldamento estremo |

| Materiale fuso | 1.600°C - 2.000°C (2.900°F - 3.600°F) | Fusione di metalli, leghe |

| Interno del forno | >1.500°C (2.700°F) | Lavorazione in atmosfera controllata |

Pronto a sfruttare la potenza del calore estremo per le tue esigenze di laboratorio o produzione?

In KINTEK, siamo specializzati in soluzioni termiche avanzate, inclusi forni ad arco plasma progettati per la fusione di precisione di leghe ad alte prestazioni, metalli refrattari e la vetrificazione di rifiuti pericolosi. La nostra esperienza ti garantisce l'attrezzatura giusta per una lavorazione e un controllo superiori dei materiali.

Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre attrezzature da laboratorio possono elevare le tue capacità di ricerca o produzione. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- Come funziona un forno a tubo? Ottieni un controllo termico e atmosferico preciso

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera