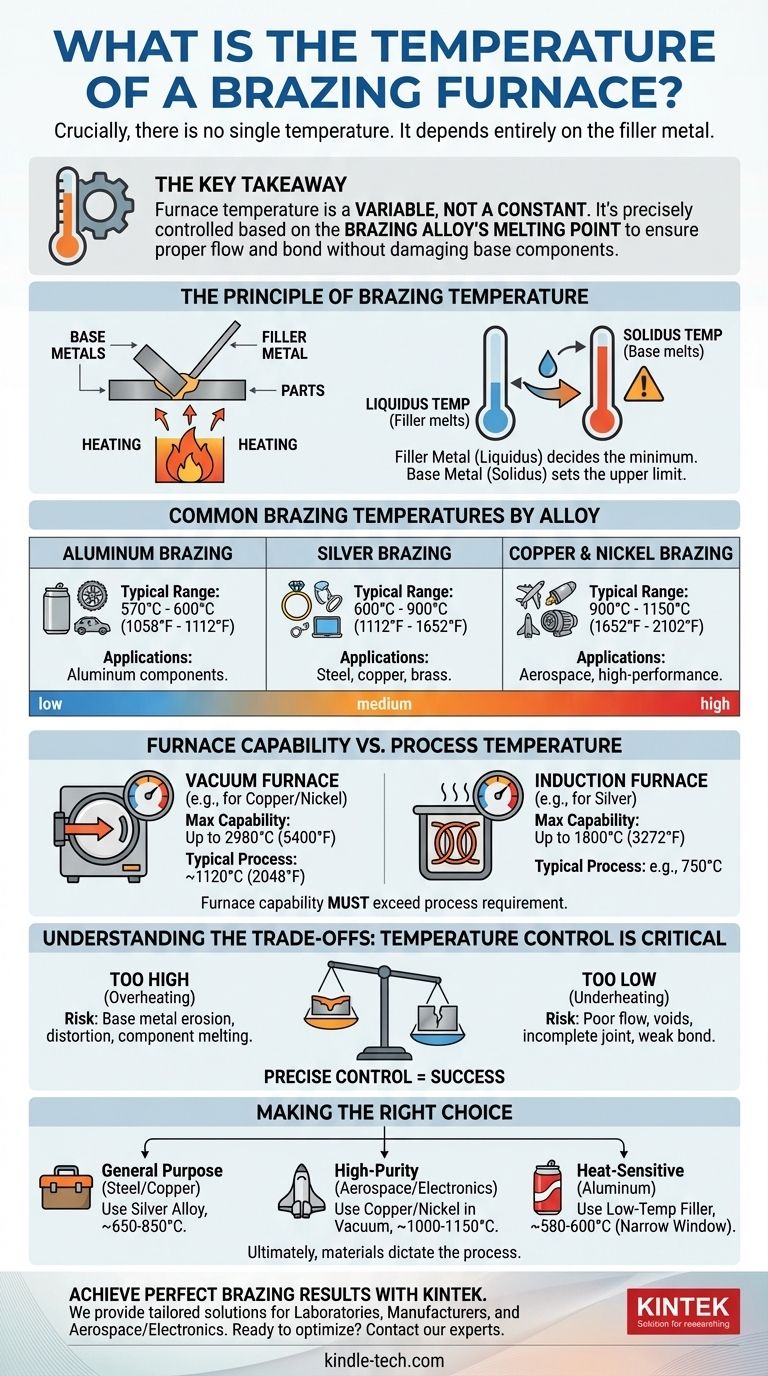

È fondamentale sottolineare che non esiste una temperatura unica per un forno per brasatura. La temperatura operativa corretta è determinata interamente dallo specifico metallo d'apporto utilizzato per unire i pezzi. Questa temperatura deve essere sufficientemente alta da fondere il metallo d'apporto, ma inferiore al punto di fusione dei metalli base, rientrando tipicamente in un ampio intervallo che va da 450°C a oltre 1100°C (842°F a 2012°F).

Il concetto chiave è che la temperatura del forno è una variabile, non una costante. È controllata con precisione in base al punto di fusione della lega di brasatura per garantire che il materiale d'apporto fluisca correttamente e formi un legame forte senza danneggiare i componenti che vengono uniti.

Il Principio della Temperatura di Brasatura

Per comprendere perché la temperatura varia, è necessario prima capire il principio fondamentale della brasatura. Si tratta di un processo di giunzione definito dal riscaldamento di un metallo d'apporto al di sopra del suo punto di fusione e dalla sua distribuzione tra due o più parti a stretto contatto tramite azione capillare.

Il Metallo d'Apporto È il Fattore Decisivo

Il fattore più critico è la temperatura di liquidus del metallo d'apporto per brasatura: la temperatura alla quale diventa completamente liquido. Il forno deve essere impostato a una temperatura leggermente superiore a questo punto per garantire che la lega sia sufficientemente fluida da scorrere completamente nella giunzione.

Il Metallo Base Imposta il Limite Superiore

La temperatura di brasatura deve essere sempre ben al di sotto della temperatura di solidus dei metalli base che vengono uniti. Se il forno è troppo caldo, inizierà a fondere i pezzi stessi, causando distorsioni, erosione o il completo cedimento dell'assemblaggio.

Temperature Comuni di Brasatura per Lega

La temperatura richiesta è dettata dalla composizione della lega del metallo d'apporto. Diverse leghe vengono scelte per la loro compatibilità con i metalli base, la resistenza e il costo.

Brasatura dell'Alluminio

Utilizzati per unire componenti in alluminio, questi metalli d'apporto hanno i punti di fusione più bassi. Il processo richiede un controllo della temperatura molto preciso.

- Intervallo Tipico: 570°C - 600°C (1058°F - 1112°F)

Brasatura Argento

Le leghe d'argento sono versatili e ampiamente utilizzate per unire acciai, rame e ottone. Offrono un buon equilibrio tra resistenza e un intervallo di fusione relativamente basso e gestibile.

- Intervallo Tipico: 600°C - 900°C (1112°F - 1652°F)

Brasatura Rame e Nichel

Queste leghe ad alta resistenza sono comuni nelle applicazioni aerospaziali e ad alte prestazioni. La brasatura del rame, in particolare di pezzi in acciaio in un forno a vuoto, è un processo industriale molto comune.

- Intervallo Tipico: 900°C - 1150°C (1652°F - 2102°F)

Capacità del Forno Rispetto alla Temperatura di Processo

È importante non confondere la temperatura massima che un forno può raggiungere con la temperatura alla quale un processo viene eseguito. Il forno è semplicemente uno strumento la cui capacità deve superare il requisito del processo.

Forni a Vuoto

Molte operazioni di brasatura, specialmente con leghe di rame e nichel, vengono eseguite sottovuoto per prevenire l'ossidazione. Sebbene un forno a vuoto possa essere classificato per operare fino a 2980°C (5400°F), un tipico ciclo di brasatura del rame verrà eseguito a una temperatura molto più bassa, intorno a 1120°C (2048°F).

Forni a Induzione

Il riscaldamento a induzione utilizza una bobina elettromagnetica per riscaldare rapidamente il pezzo. Un sistema a induzione può raggiungere i 1800°C (3272°F), ma per la brasatura la sua potenza in uscita è controllata attentamente per raggiungere e mantenere la temperatura specifica richiesta dalla lega d'apporto, come 750°C per una lega d'argento.

Comprendere i Compromessi: Il Controllo della Temperatura È Fondamentale

Ottenere una giunzione brasata di successo dipende da una gestione termica precisa. Deviare dalla temperatura target, anche leggermente, può portare al fallimento.

Il Rischio di Surriscaldamento

Impostare la temperatura troppo alta può far sì che il metallo d'apporto reagisca aggressivamente con il metallo base, erodendo le superfici di giunzione. A temperature estreme, si rischia di fondere i componenti stessi.

Il Rischio di Sottoriscaldamento

Se la temperatura del forno è troppo bassa, il metallo d'apporto non diventerà completamente liquido. Non fluirà correttamente tramite azione capillare, con conseguenti vuoti, riempimento incompleto della giunzione e un legame debole e inaffidabile.

L'Importanza dell'Atmosfera

La temperatura è solo una parte dell'equazione. La maggior parte dei processi di brasatura richiede un'atmosfera controllata (come un vuoto o un gas inerte come l'argon) per prevenire la formazione di ossidi sulle superfici metalliche, che bloccherebbero il flusso del metallo d'apporto.

Fare la Scelta Giusta per il Tuo Obiettivo

L'impostazione corretta della temperatura è una funzione diretta dei materiali e del tuo obiettivo.

- Se il tuo obiettivo principale è unire pezzi in acciaio o rame con un materiale d'apporto per uso generale: Probabilmente utilizzerai una lega d'argento e imposterai il tuo forno per una temperatura nell'intervallo 650°C - 850°C.

- Se il tuo obiettivo principale sono giunzioni ad alta purezza per l'aerospaziale o l'elettronica: Probabilmente utilizzerai un forno a vuoto con una lega di rame o nichel, richiedendo un controllo preciso intorno a 1000°C - 1150°C.

- Se il tuo obiettivo principale è unire componenti in alluminio sensibili al calore: Devi utilizzare un materiale d'apporto speciale a bassa temperatura e operare in una finestra molto ristretta intorno a 580°C - 600°C.

In definitiva, una brasatura di successo si basa sulla comprensione che i materiali dettano il processo, non viceversa.

Tabella Riassuntiva:

| Tipo di Lega di Brasatura | Intervallo di Temperatura Tipico (°C) | Intervallo di Temperatura Tipico (°F) | Applicazioni Comuni |

|---|---|---|---|

| Brasatura Alluminio | 570°C - 600°C | 1058°F - 1112°F | Componenti in alluminio |

| Brasatura Argento | 600°C - 900°C | 1112°F - 1652°F | Acciaio, rame, ottone |

| Brasatura Rame e Nichel | 900°C - 1150°C | 1652°F - 2102°F | Aerospaziale, parti ad alte prestazioni |

Ottieni Risultati di Brasatura Perfetti con KINTEK

Un controllo preciso della temperatura è fondamentale per giunzioni brasate forti e affidabili. Sia che tu stia lavorando con leghe di alluminio, argento o rame e nichel ad alta temperatura, i forni per brasatura avanzati di KINTEK offrono l'accuratezza e la coerenza richieste dal tuo laboratorio o linea di produzione.

Forniamo soluzioni su misura per:

- Laboratori che richiedono cicli termici precisi per R&S e prototipazione

- Produttori che necessitano di processi di brasatura ripetibili e ad alto volume

- Applicazioni aerospaziali ed elettroniche che richiedono la tecnologia dei forni a vuoto

Le nostre apparecchiature garantiscono un flusso ottimale del metallo d'apporto e l'integrità della giunzione, proteggendo al contempo i tuoi materiali base da danni termici.

Pronto a ottimizzare il tuo processo di brasatura? Contatta oggi i nostri esperti per discutere le esigenze specifiche della tua applicazione e scoprire come le attrezzature da laboratorio di KINTEK possono migliorare le tue capacità di giunzione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata