In sostanza, la deposizione di film sottili è il processo di applicazione di uno strato estremamente sottile di materiale, spesso spesso solo pochi atomi o molecole, su una superficie o "substrato". Questa tecnologia è il metodo di produzione fondamentale per una vasta gamma di componenti high-tech moderni, dai chip per computer ai pannelli solari. Ci consente di progettare con precisione le proprietà di una superficie aggiungendo un nuovo materiale con le caratteristiche meccaniche, elettriche o ottiche desiderate.

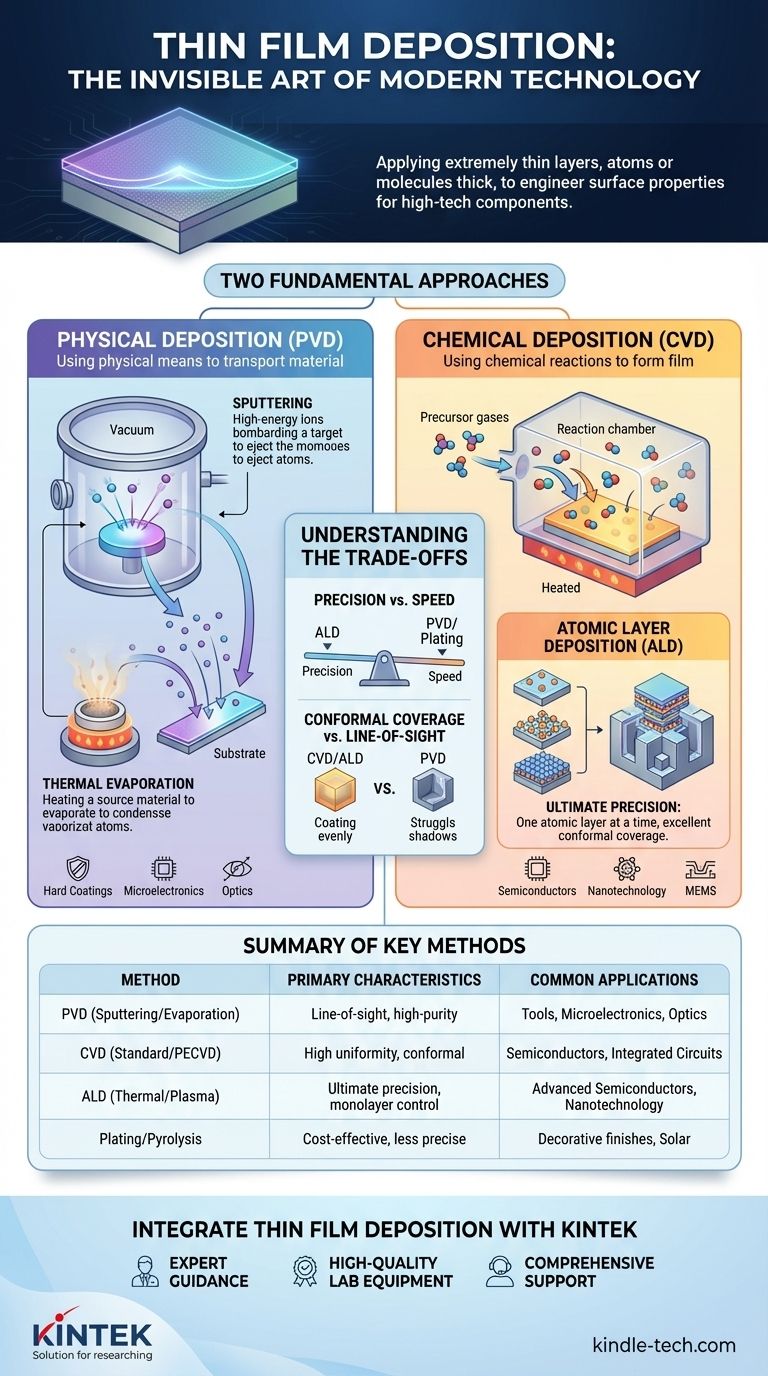

Il concetto fondamentale da afferrare è che la "deposizione di film sottili" non è una singola tecnica, ma una famiglia di processi altamente controllati. Questi processi rientrano in due categorie principali, fisiche e chimiche, ciascuna con metodi distinti progettati per costruire strati microscopici funzionali essenziali per quasi tutta l'elettronica moderna.

Perché questa tecnologia è fondamentale

La deposizione di film sottili non è un processo industriale oscuro; è un fattore critico che abilita la tecnologia che usiamo ogni giorno. La sua capacità di creare materiali con proprietà nuove la rende indispensabile.

L'impatto sull'elettronica e sui semiconduttori

Quasi tutti i circuiti integrati e i dispositivi a semiconduttore sono costruiti utilizzando queste tecniche. La deposizione viene utilizzata per creare gli strati conduttivi, isolanti e semiconduttori che formano transistor e connettori su un wafer di silicio.

Applicazioni oltre l'informatica

I vantaggi della tecnologia vanno ben oltre i microchip. Viene utilizzata per creare rivestimenti antiriflesso su occhiali, finiture durevoli e decorative su utensili, strati conduttivi nei pannelli solari e strati magnetici sui dischi rigidi.

Spingere i confini della nanotecnologia

Consentendo la manipolazione dei materiali a livello atomico, la deposizione di film sottili è una pietra angolare della nanotecnologia. Consente la creazione di materiali con proprietà super-dure, resistenti alla corrosione o specificamente fotosensibili.

I due approcci fondamentali

Tutti i metodi di deposizione possono essere ampiamente categorizzati in base al modo in cui trasportano il materiale di rivestimento sul substrato. La scelta tra di essi dipende interamente dal materiale utilizzato e dalle proprietà desiderate del film finale.

Deposizione fisica

Questo approccio utilizza mezzi fisici, come calore o energia cinetica, per trasformare un materiale sorgente solido in vapore. Questi atomi o molecole vaporizzati viaggiano attraverso un vuoto e si condensano sul substrato più freddo, formando il film sottile.

Deposizione chimica

Questo approccio utilizza reazioni chimiche per formare il film. I gas precursori vengono introdotti in una camera di reazione dove reagiscono o si decompongono sulla superficie del substrato, lasciando il materiale solido desiderato come rivestimento sottile.

Tecniche di deposizione chiave spiegate

All'interno dei due approcci fondamentali, diversi metodi specifici sono diventati standard industriali. Ognuno offre una combinazione unica di precisione, velocità e compatibilità dei materiali.

Deposizione fisica da vapore (PVD)

PVD è un termine generale per i metodi che trasferiscono fisicamente il materiale. Le tecniche più comuni sono lo sputtering, in cui ioni ad alta energia bombardano una sorgente per espellere atomi, e l'evaporazione termica, in cui il materiale sorgente viene riscaldato sottovuoto fino a evaporare.

Deposizione chimica da vapore (CVD)

CVD è il metodo più utilizzato nell'industria dei semiconduttori. La sua dipendenza da reazioni chimiche controllate consente rivestimenti altamente uniformi e precisi, essenziali per la produzione di circuiti integrati complessi.

Deposizione di strati atomici (ALD)

Una sotto-categoria più avanzata della deposizione chimica, ALD costruisce il film un singolo strato atomico alla volta. Utilizza una sequenza di reazioni chimiche auto-limitanti, offrendo un controllo senza pari sullo spessore e sulla conformità del film, anche su complesse strutture 3D.

Placcatura e Pirolisi

Esistono anche altri metodi. La placcatura (Plating) comporta l'immersione del substrato in un bagno chimico in cui il materiale di rivestimento aderisce alla superficie. La pirolisi a spruzzo comporta lo spruzzo di una soluzione chimica su un substrato riscaldato, dove si decompone termicamente per formare il film.

Comprendere i compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La selezione di una tecnica è una decisione ingegneristica critica basata su una serie di compromessi tra costo, velocità e risultato desiderato.

Precisione contro velocità

Metodi come ALD offrono la massima precisione, ma questo approccio strato per strato è intrinsecamente lento. Al contrario, tecniche come lo sputtering (PVD) o la placcatura possono depositare materiale molto più velocemente ma potrebbero offrire un controllo inferiore sull'uniformità a livello atomico.

Compatibilità del materiale e del substrato

CVD spesso richiede alte temperature, che possono danneggiare substrati sensibili. PVD può essere tipicamente eseguita a temperature più basse, rendendola adatta a una gamma più ampia di materiali, inclusa la plastica.

Copertura conforme contro linea di vista

PVD è spesso un processo "a linea di vista", il che significa che fatica a rivestire uniformemente forme complesse e tridimensionali con sottosquadri. I metodi chimici come CVD e soprattutto ALD eccellono nella creazione di rivestimenti altamente conformi che coprono uniformemente ogni superficie esposta di un oggetto complesso.

Abbinare il metodo al tuo obiettivo

Per selezionare il processo giusto, devi prima definire il tuo requisito più critico.

- Se la tua attenzione principale è la massima precisione e conformità per strutture nanometriche 3D complesse: ALD è la scelta principale grazie al suo controllo a livello atomico, strato per strato.

- Se la tua attenzione principale è la produzione di semiconduttori ad alto rendimento: CVD è lo standard industriale per il suo eccellente equilibrio tra alta precisione, uniformità ed efficienza.

- Se la tua attenzione principale è la creazione di rivestimenti duri metallici o ceramici ad alta purezza: Le tecniche PVD come lo sputtering sono altamente efficaci e ampiamente utilizzate per applicazioni che vanno dagli utensili all'ottica.

- Se la tua attenzione principale è il rivestimento economico di oggetti più grandi senza estrema precisione: Metodi più semplici come la galvanica o la pirolisi a spruzzo possono essere la soluzione più pratica.

In definitiva, la deposizione di film sottili è l'arte invisibile di costruire materiali avanzati partendo dall'atomo, consentendo le prestazioni e la funzionalità di quasi tutti i dispositivi della tecnologia moderna.

Tabella riassuntiva:

| Categoria | Metodi chiave | Caratteristiche principali | Applicazioni comuni |

|---|---|---|---|

| Deposizione fisica da vapore (PVD) | Sputtering, Evaporazione termica | Linea di vista, rivestimenti ad alta purezza, temperature più basse | Rivestimenti duri per utensili, microelettronica, ottica |

| Deposizione chimica da vapore (CVD) | CVD standard, CVD potenziata al plasma (PECVD) | Alta uniformità, rivestimenti conformi, spesso richiede alte temperature | Produzione di semiconduttori, circuiti integrati |

| Deposizione di strati atomici (ALD) | ALD termica, ALD potenziata al plasma | Massima precisione, controllo del monostrato, eccellente conformità su strutture 3D | Semiconduttori avanzati, nanotecnologia, MEMS |

| Altri metodi | Placcatura, Pirolisi a spruzzo | Economico per scale più ampie, meno preciso | Finiture decorative, alcuni strati di celle solari |

Pronto a integrare la deposizione di film sottili nel tuo flusso di lavoro?

Scegliere la giusta tecnologia di deposizione è fondamentale per il successo del tuo processo di R&S o di produzione. Gli esperti di KINTEK sono qui per aiutarti a navigare in queste complesse decisioni.

Forniamo:

- Guida esperta: Il nostro team ti aiuterà a selezionare il sistema PVD, CVD o ALD ideale in base al tuo materiale specifico, substrato e requisiti di prestazione.

- Attrezzature da laboratorio di alta qualità: Dai sistemi di grado di ricerca alle soluzioni su scala di produzione, KINTEK fornisce attrezzature affidabili per una deposizione di film sottili precisa e coerente.

- Consumabili completi e supporto: Assicura prestazioni ottimali con la nostra gamma di materiali target di elevata purezza, prodotti chimici sorgente e supporto tecnico dedicato.

Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici avanzati o nuovi nanomateriali, KINTEK ha l'esperienza e le attrezzature per supportare le esigenze di film sottili del tuo laboratorio.

Contatta oggi i nostri esperti per una consulenza personalizzata e scopri come le nostre soluzioni possono accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione