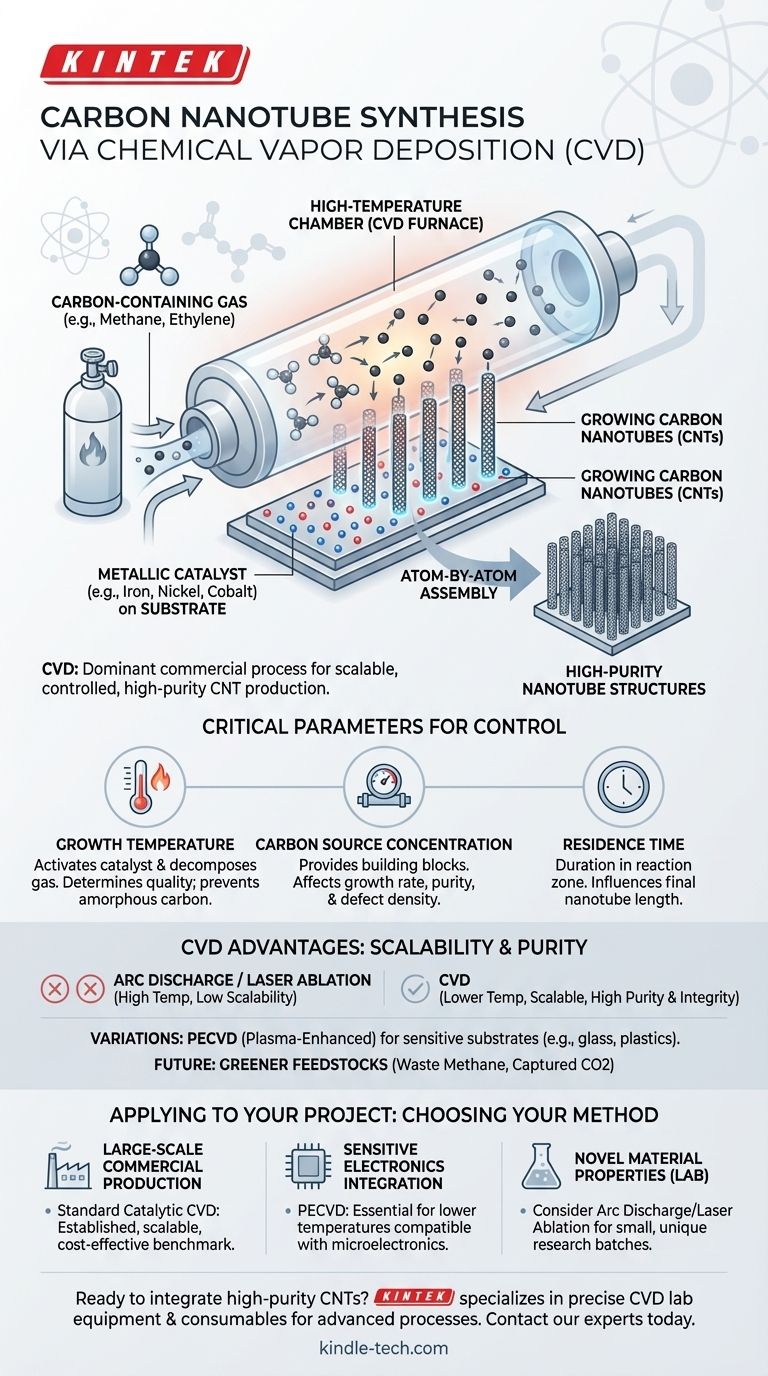

In breve, la sintesi dei nanotubi di carbonio tramite Deposizione Chimica da Vapore (CVD) è un processo in cui un gas contenente carbonio viene introdotto in una camera ad alta temperatura, causandone la decomposizione. Con l'aiuto di un catalizzatore metallico, gli atomi di carbonio si riassemblano su un substrato, crescendo in strutture di nanotubi ad alta purezza. Questo metodo è diventato il processo commerciale dominante grazie alla sua scalabilità e al suo controllo.

Mentre esistono metodi più antichi come l'ablazione laser e la scarica ad arco, la CVD è lo standard industriale per la produzione di nanotubi di carbonio. Il suo valore risiede nell'utilizzo di un catalizzatore per consentire la crescita a temperature più basse, il che fornisce il controllo preciso necessario per una produzione su larga scala e di alta qualità.

Come funziona la CVD per i nanotubi di carbonio

Nella sua essenza, la CVD è un processo di produzione "bottom-up". Costruisce materiali atomo per atomo da uno stato gassoso su una superficie solida, offrendo un controllo eccezionale sulla struttura e la purezza del prodotto finale.

Il principio fondamentale

Il processo prevede il flusso di un gas precursore (la fonte di carbonio) su un substrato preparato all'interno di un forno. L'alta temperatura fornisce l'energia necessaria per rompere i legami chimici nel gas, rilasciando atomi di carbonio.

Il ruolo critico del catalizzatore

Per la sintesi di CNT, questo processo è quasi sempre CVD catalitica. Un sottile strato di particelle di catalizzatore metallico, come ferro, nichel o cobalto, viene prima depositato sul substrato.

Queste nanoparticelle di catalizzatore servono a due scopi. Abbassano drasticamente la temperatura richiesta per scomporre il gas di carbonio e agiscono come "seme" o sito di nucleazione da cui il nanotubo inizia a crescere.

La fonte di carbonio e l'ambiente di crescita

Le fonti di carbonio comuni sono gas idrocarburici come metano, etilene o acetilene. L'intera reazione avviene all'interno di un'atmosfera controllata, tipicamente un forno a tubo di quarzo riscaldato a diverse centinaia di gradi Celsius.

I parametri critici che devi controllare

La qualità finale, la lunghezza e il diametro dei nanotubi di carbonio non sono casuali. Sono il risultato diretto di una gestione attenta dei parametri chiave del processo CVD.

Temperatura di crescita

La temperatura è probabilmente il fattore più critico. Influenza direttamente l'attività del catalizzatore e il tasso di decomposizione del gas di carbonio. Una temperatura errata può portare a una crescita di scarsa qualità o alla formazione di carbonio amorfo indesiderato invece di nanotubi strutturati.

Concentrazione della fonte di carbonio

La concentrazione del gas contenente carbonio deve essere finemente regolata. Troppo poco gas comporta una crescita lenta o inesistente, mentre troppo può sopraffare il catalizzatore, portando a difetti e minore purezza.

Tempo di residenza

Si riferisce alla quantità di tempo che il gas precursore trascorre nella zona di reazione calda. Il tempo di residenza influisce sulla lunghezza dei nanotubi; tempi più lunghi generalmente producono tubi più lunghi, ma fino a un punto in cui la disattivazione del catalizzatore o le reazioni secondarie diventano un problema.

Comprendere i compromessi: CVD vs. altri metodi

Sebbene la CVD sia il metodo principale, comprenderne i vantaggi nel contesto è fondamentale per apprezzarne il ruolo nella nanotecnologia.

Il vantaggio della scalabilità e della purezza

I metodi tradizionali come la scarica ad arco e l'ablazione laser possono produrre CNT di altissima qualità, ma operano a temperature estremamente elevate e sono difficili da scalare per la produzione industriale. La capacità della CVD di funzionare a temperature più basse e in un formato continuo o a lotti di grandi dimensioni la rende il processo commerciale di riferimento.

Inoltre, la CVD è apprezzata per la sua capacità di produrre materiali con maggiore purezza e integrità strutturale rispetto a molte altre tecniche di rivestimento o sintesi.

Variazioni per esigenze specifiche

Esistono versioni specializzate del processo, come la Deposizione Chimica da Vapore potenziata al plasma (PECVD). La PECVD utilizza un campo elettrico per creare plasma, che aiuta a decomporre il gas a temperature ancora più basse. Ciò consente di far crescere i CNT direttamente su substrati sensibili come vetro o plastica.

Il futuro: materie prime più ecologiche

La ricerca emergente si concentra sul rendere il processo CVD più sostenibile. Ciò include l'utilizzo di materie prime di scarto come il metano dalla pirolisi o persino la cattura di anidride carbonica tramite elettrolisi e il suo utilizzo come fonte di carbonio.

Come applicare questo al tuo progetto

La scelta del metodo di sintesi dipende interamente dal tuo obiettivo finale. Comprendere i punti di forza della CVD e delle sue varianti ti consente di allineare il tuo approccio alle tue esigenze tecniche.

- Se il tuo obiettivo principale è la produzione commerciale su larga scala: La CVD catalitica standard è il punto di riferimento industriale consolidato, scalabile ed economicamente vantaggioso.

- Se il tuo obiettivo principale è l'integrazione con l'elettronica sensibile: La PECVD è la tecnologia essenziale, poiché consente la crescita di CNT a temperature più basse compatibili con la lavorazione della microelettronica.

- Se il tuo obiettivo principale è esplorare nuove proprietà dei materiali in laboratorio: Sebbene la CVD sia un forte candidato, la scarica ad arco o l'ablazione laser potrebbero essere considerate per la creazione di piccoli lotti unici per la ricerca fondamentale.

Padroneggiare i principi della CVD ti consente di progettare con precisione le proprietà dei nanotubi di carbonio per la prossima generazione di materiali e dispositivi avanzati.

Tabella riassuntiva:

| Parametro | Ruolo nella sintesi CVD | Impatto sui CNT |

|---|---|---|

| Temperatura di crescita | Attiva il catalizzatore e decompone il gas di carbonio | Determina la qualità, previene il carbonio amorfo |

| Concentrazione della fonte di carbonio | Fornisce i blocchi costitutivi per la crescita dei nanotubi | Influisce sul tasso di crescita, sulla purezza e sulla densità dei difetti |

| Tempo di residenza | Durata del gas nella zona di reazione | Influenza la lunghezza finale dei nanotubi |

| Catalizzatore (Fe, Ni, Co) | Abbassa la temperatura di reazione e agisce da seme | Controlla il sito di nucleazione e l'inizio della crescita |

Pronto a integrare nanotubi di carbonio ad alta purezza nella tua ricerca o produzione? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per i processi CVD avanzati. La nostra esperienza garantisce che tu abbia gli strumenti giusti per la sintesi scalabile e la crescita controllata. Contatta i nostri esperti oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in nanotecnologia e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD