Nella Deposizione Chimica da Vapore (CVD), il substrato è il materiale o la superficie fondamentale su cui viene fatto crescere un film sottile. È il componente target all'interno della camera di reazione che viene rivestito. Ad esempio, per far crescere il grafene, un film sottile di nichel può essere utilizzato come substrato, o per i componenti elettronici, un wafer di silicio (SiO2/Si) è spesso il materiale di base.

Il substrato non è semplicemente un supporto passivo per il prodotto finale. La sua composizione chimica, la struttura superficiale e le proprietà termiche sono fattori critici che influenzano attivamente le reazioni chimiche e determinano la qualità, la struttura e il successo del film depositato.

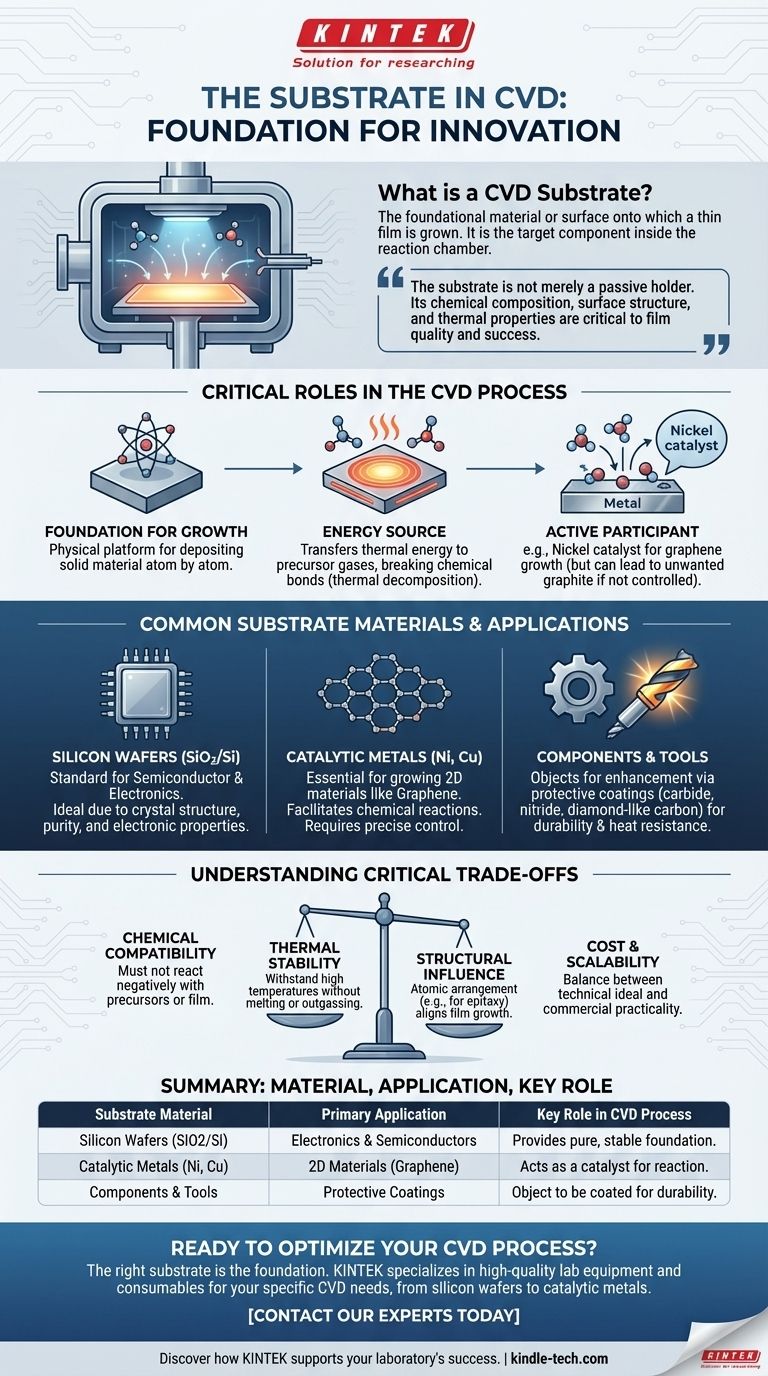

Il Ruolo del Substrato nel Processo CVD

La Deposizione Chimica da Vapore è un processo che trasforma i gas precursori in un film solido su una superficie riscaldata. Il substrato è quella superficie critica e svolge diversi ruoli chiave.

La Base per la Crescita del Film

Nella sua forma più elementare, il substrato funge da piattaforma fisica. L'intero processo CVD è progettato per depositare un materiale solido, atomo per atomo o molecola per molecola, su questa base.

Il riferimento a un film depositato "su una superficie riscaldata" si riferisce direttamente al substrato.

Una Fonte di Energia per la Reazione

Il substrato viene tipicamente riscaldato ad alte temperature. Questa energia termica viene trasferita ai gas precursori che vi scorrono sopra.

Questa energia rompe i legami chimici nelle molecole di gas, un processo chiamato decomposizione termica. Gli atomi o le molecole appena liberati si depositano e reagiscono sulla superficie calda del substrato per formare il film solido desiderato.

Un Partecipante Attivo nella Deposizione

Un substrato può essere più di una semplice superficie calda; può partecipare attivamente alla chimica della deposizione.

Ad esempio, quando si fa crescere il grafene, un substrato di nichel può agire da catalizzatore. Tuttavia, come notano i riferimenti, può anche assorbire troppo carbonio, risultando in grafite spessa e indesiderata invece di un singolo strato di grafene. Ciò illustra come le proprietà del materiale del substrato dettino direttamente il risultato.

Materiali Comuni per Substrati

La scelta del substrato dipende interamente dal film da depositare e dall'applicazione finale. Sebbene possano essere utilizzati innumerevoli materiali, alcuni sono comuni per obiettivi specifici.

Wafer di Silicio (SiO2/Si)

Per le industrie dei semiconduttori e dell'elettronica, i wafer di silicio, spesso con uno strato di biossido di silicio (SiO2), sono lo standard.

La loro struttura cristallina, la purezza e le proprietà elettroniche ben comprese li rendono la base ideale per la costruzione di circuiti integrati e altri micro-dispositivi.

Metalli Catalitici (es. Nichel, Rame)

Per la crescita di materiali 2D avanzati come il grafene, sono necessari metalli catalitici. Questi metalli, come il nichel, non solo forniscono una superficie ma facilitano anche la reazione chimica.

Come notato, il controllo delle proprietà di questi substrati metallici, come l'uso di un film sottile di nichel inferiore a 300 nm, è cruciale per prevenire reazioni collaterali indesiderate e ottenere un film di alta qualità.

Componenti e Strumenti

In molte applicazioni industriali, il substrato è l'oggetto che necessita di miglioramento. Il CVD è spesso utilizzato come processo di rivestimento per migliorare la durabilità, ridurre l'attrito o aumentare la resistenza al calore.

In questo caso, una parte di macchina, un utensile da taglio o un impianto medico diventa il substrato che riceve il film protettivo di carburo, nitruro o carbonio diamantato.

Comprendere i Compromessi: La Scelta del Substrato è Critica

La scelta di un substrato sbagliato può portare a un completo fallimento del processo. La decisione implica il bilanciamento di diversi fattori chiave.

Compatibilità Chimica

Il materiale del substrato non deve reagire negativamente con i gas precursori o con il film depositato. L'esempio del nichel e della grafite è una perfetta illustrazione di questa insidia. Un substrato che promuove il percorso chimico sbagliato produrrà un prodotto inutilizzabile.

Stabilità Termica

I processi CVD operano ad alte temperature. Il substrato deve essere in grado di resistere a questo calore senza fondere, deformarsi o degassare impurità che contaminerebbero il film.

Influenza Strutturale

Per la crescita di film altamente ordinati, monocristallini, la disposizione atomica della superficie del substrato è fondamentale. Un processo noto come epitassia si basa sull'abbinamento del reticolo cristallino del substrato per guidare la crescita di un film perfettamente allineato. Una struttura cristallina incompatibile risulterà in un film policristallino o amorfo di qualità inferiore.

Costo e Scalabilità

Infine, le considerazioni pratiche sono fondamentali. Il substrato tecnico ideale potrebbe essere proibitivamente costoso o non disponibile nella dimensione o quantità richiesta per un'applicazione commerciale. La scelta finale è sempre un compromesso tra prestazioni e praticità.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo finale detta la scelta corretta del substrato.

- Se il tuo obiettivo principale è la produzione di elettronica: Utilizzerai quasi certamente substrati a base di silicio (come SiO2/Si) per la loro purezza, scalabilità e integrazione ben compresa con i processi dei semiconduttori.

- Se il tuo obiettivo principale è la crescita di materiali 2D come il grafene: È necessario un substrato metallico catalitico come nichel o rame, ma devi controllare con precisione la sua preparazione e il suo spessore per ottenere il film a strato singolo desiderato.

- Se il tuo obiettivo principale è la creazione di rivestimenti durevoli su utensili o parti: Il componente stesso funge da substrato, e le principali preoccupazioni sono la sua capacità di resistere alla temperatura del processo e di formare un forte legame con il film depositato.

In definitiva, la selezione del substrato giusto è cruciale quanto la scelta dei gas precursori, poiché definisce la base su cui viene costruito il materiale desiderato.

Tabella Riepilogativa:

| Materiale del Substrato | Applicazione Primaria | Ruolo Chiave nel Processo CVD |

|---|---|---|

| Wafer di Silicio (SiO2/Si) | Elettronica e Semiconduttori | Fornisce una base pura e stabile per i micro-dispositivi. |

| Metalli Catalitici (Ni, Cu) | Materiali 2D (es. Grafene) | Agisce come catalizzatore per la reazione chimica. |

| Componenti e Strumenti | Rivestimenti Protettivi | L'oggetto da rivestire, migliorando la durabilità o le prestazioni. |

Pronto a Ottimizzare il Tuo Processo CVD?

Il substrato giusto è la base di una deposizione di successo. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per la tua specifica applicazione CVD, sia che tu stia lavorando con wafer di silicio, metalli catalitici o componenti specializzati. La nostra esperienza ti garantisce i materiali giusti per una qualità superiore del film e un'efficienza del processo.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze di substrato e scoprire come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Substrato di vetro per finestre ottiche, quarzo, piastra, wafer, JGS1, JGS2, JGS3

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati