Al suo centro, un forno a induzione è un dispositivo di fusione alimentato elettricamente che utilizza i principi dell'elettromagnetismo per riscaldare e fondere il metallo senza contatto diretto o combustione. La sua struttura è composta da un alimentatore, una bobina a induzione raffreddata ad acqua, un crogiolo refrattario per contenere il metallo, un corpo del forno di supporto e un sistema di controllo per gestire l'intero processo.

La struttura di un forno a induzione è fondamentalmente progettata per agire come un trasformatore elettrico. La bobina del forno funge da avvolgimento primario e la carica metallica all'interno del crogiolo funge da avvolgimento secondario a spira singola, che si riscalda attraverso correnti generate internamente.

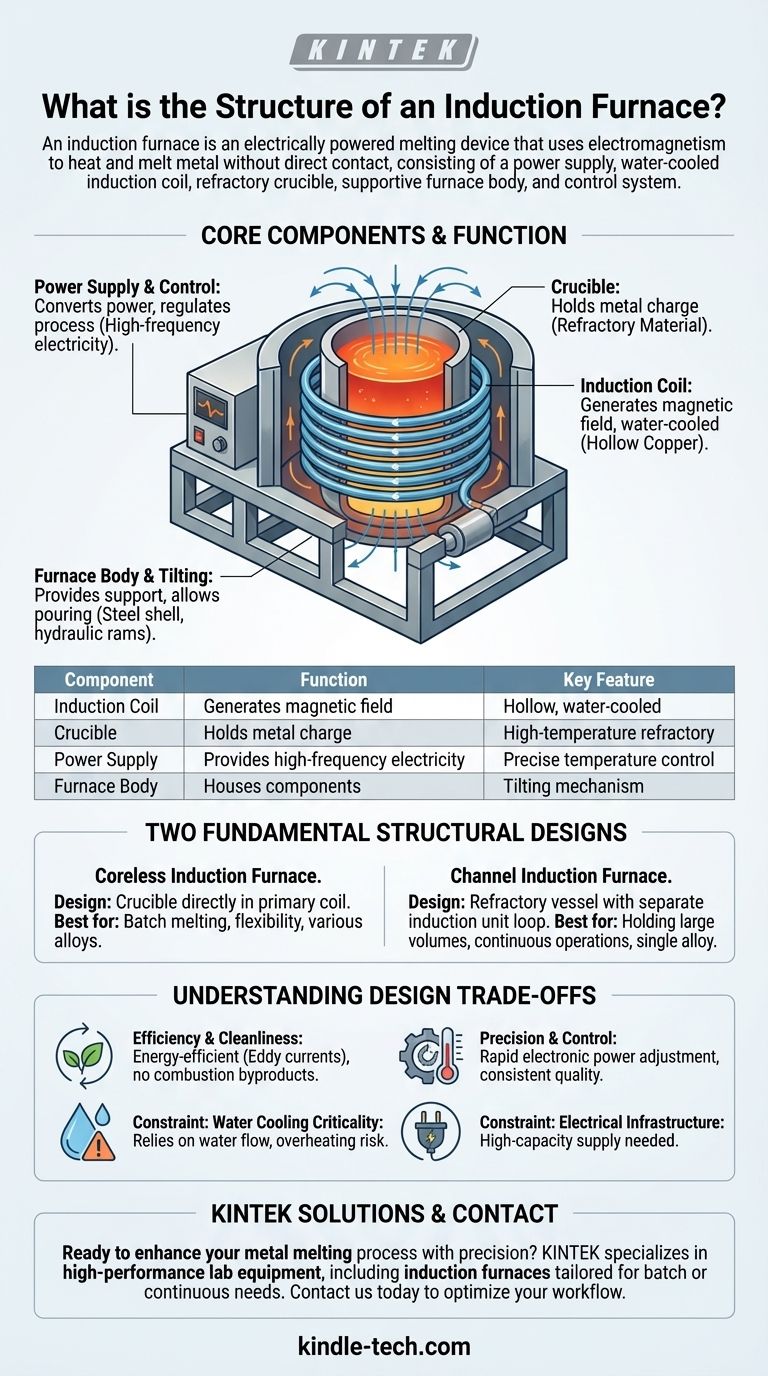

I componenti principali e la loro funzione

Per comprendere il forno, dobbiamo prima capire le sue singole parti e il ruolo che ciascuna svolge nel processo di fusione. Ogni componente è fondamentale per l'efficienza, la sicurezza e l'affidabilità del sistema.

La bobina a induzione

Il cuore del forno è la bobina a induzione. Si tratta di una bobina elicoidale realizzata tipicamente con tubi di rame cavi ad alta conduttività.

Una corrente elettrica alternata proveniente dall'alimentatore fluisce attraverso questa bobina, generando un campo magnetico potente e rapidamente invertito al centro del forno.

Fondamentalmente, l'acqua viene costantemente fatta circolare attraverso i tubi di rame cavi. Ciò è essenziale per rimuovere l'enorme calore disperso generato dalla corrente elettrica, proteggendo la bobina dallo scioglimento.

Il crogiolo

Posizionato all'interno della bobina a induzione si trova il crogiolo. Si tratta di un contenitore cilindrico, aperto in cima, realizzato con materiali refrattari, che sono ceramiche progettate per resistere a temperature estreme.

La funzione principale del crogiolo è contenere la carica metallica solida e il successivo bagno fuso. Deve essere chimicamente inerte per evitare di contaminare il metallo e sufficientemente resistente per sopportare gli stress termici e fisici dell'operazione.

L'alimentatore e il sistema di controllo

L'alimentatore è il motore del forno. Converte l'alimentazione elettrica standard nell'elettricità ad alta corrente e a frequenza specifica necessaria per azionare la bobina a induzione. Questa unità comprende spesso un trasformatore, un banco di condensatori e un inverter.

Il sistema di controllo è il cervello. Utilizza circuiti integrati e sensori per regolare l'erogazione di potenza, monitorare i parametri di sistema e garantire un funzionamento sicuro. Questo sistema fornisce protezione contro sovracorrenti, sovratensioni e guasti al sistema di raffreddamento e consente agli operatori di ottenere un controllo preciso della temperatura.

Il corpo del forno e il meccanismo di inclinazione

L'intero assemblaggio della bobina e del crogiolo è alloggiato all'interno di un rigido guscio o telaio in acciaio. Questo corpo fornisce supporto strutturale.

In molti design, questo guscio include una schermatura magnetica per impedire che il forte campo magnetico induca calore nella struttura di supporto stessa, il che sarebbe inefficiente e pericoloso.

Il corpo del forno è tipicamente montato su perni di supporto (trunnions), che fungono da punto di perno. Ciò consente di inclinare l'intero forno tramite martinetti idraulici, consentendo il versamento sicuro e controllato del metallo fuso in una siviera o in uno stampo.

Due progetti strutturali fondamentali

Sebbene i principi fondamentali rimangano gli stessi, i forni a induzione sono costruiti in due configurazioni principali, ciascuna adatta ad applicazioni diverse.

Il forno a induzione senza nucleo (Coreless)

Questo è il design più comune, specialmente nelle fonderie. La struttura è esattamente come descritta sopra: un crogiolo è posizionato direttamente all'interno della bobina a induzione primaria.

Questo design è molto efficace per la fusione a lotti, in cui una quantità specifica di metallo viene fusa, colata e il processo viene ripetuto. Offre un'elevata densità di potenza e la flessibilità di fondere leghe diverse, poiché il crogiolo può essere completamente svuotato tra una fusione e l'altra.

Il forno a induzione a canale

In un forno a canale, il recipiente principale è semplicemente un contenitore rivestito di materiale refrattario per contenere il metallo fuso. All'esterno, sul lato o sul fondo, è collegata una unità a induzione separata.

Questa unità contiene un nucleo di ferro (come un trasformatore tradizionale) con una bobina a induzione. Un canale di metallo fuso dal recipiente principale scorre attraverso questa unità, fungendo da circuito secondario del trasformatore. La corrente indotta in questo piccolo anello riscalda il metallo, che poi circola nuovamente nel bagno principale.

Questa struttura è ideale per mantenere grandi volumi di metallo fuso a una temperatura costante o per il surriscaldamento. È più efficiente dal punto di vista energetico per operazioni continue o semi-continue con una singola lega.

Comprendere i compromessi del design

La struttura di un forno a induzione offre vantaggi distinti, ma introduce anche considerazioni operative critiche.

Vantaggio: Efficienza e pulizia

Poiché il calore viene generato direttamente all'interno della carica metallica tramite correnti parassite (correnti di Foucault) (riscaldamento Joule), il processo è estremamente efficiente dal punto di vista energetico.

Inoltre, poiché non vi è combustione, il processo è pulito, non producendo fumo, cenere o sottoprodotti nocivi. Ciò semplifica la conformità ambientale e si traduce in una fusione di purezza superiore.

Vantaggio: Precisione e controllo

Il sistema di controllo elettronico consente una regolazione precisa e rapida dell'ingresso di potenza. Ciò conferisce agli operatori un controllo eccezionale sulla velocità di fusione e sulla temperatura finale, portando a una qualità metallurgica costante.

Vincolo: Criticità del raffreddamento ad acqua

La dipendenza della struttura da una bobina raffreddata ad acqua è la sua principale vulnerabilità. Qualsiasi interruzione del flusso dell'acqua di raffreddamento mentre il forno è sotto tensione può causare il surriscaldamento e il guasto catastrofico della bobina in pochi secondi.

Vincolo: Esigenze dell'infrastruttura elettrica

I forni a induzione sono dispositivi ad alto consumo energetico. La loro struttura richiede un'alimentazione elettrica e una connessione alla rete robuste e ad alta capacità, il che rappresenta un requisito infrastrutturale significativo per qualsiasi impianto.

Fare la scelta giusta per il tuo obiettivo

La struttura ottimale del forno è dettata interamente dalle tue esigenze operative e dai tuoi obiettivi metallurgici.

- Se la tua priorità è la flessibilità e la fusione a lotti di varie leghe: La struttura semplice e potente di un forno a induzione senza nucleo è la scelta superiore.

- Se la tua priorità è mantenere e conservare la temperatura di un grande bagno di lega singola: La struttura continua e ad alta efficienza di un forno a canale è più adatta allo scopo.

Comprendere questa relazione diretta tra struttura e funzione ti consente di selezionare e utilizzare lo strumento giusto per la tua applicazione specifica.

Tabella riassuntiva:

| Componente | Funzione | Caratteristica chiave |

|---|---|---|

| Bobina a induzione | Genera un campo magnetico per riscaldare il metallo | Tubo di rame cavo raffreddato ad acqua |

| Crogiolo | Contiene la carica metallica | Realizzato in materiale refrattario per alte temperature |

| Alimentatore | Fornisce elettricità ad alta frequenza | Consente un controllo preciso della temperatura |

| Corpo del forno | Alloggia i componenti e fornisce la struttura | Spesso include un meccanismo di inclinazione per il versamento |

Pronto a migliorare il tuo processo di fusione dei metalli con precisione ed efficienza?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per affidabilità e risultati superiori. Sia che tu abbia bisogno di un forno senza nucleo per la fusione a lotti o di un forno a canale per operazioni continue, le nostre soluzioni sono personalizzate per soddisfare le esigenze specifiche del tuo laboratorio.

Contattaci oggi stesso per discutere come i nostri forni a induzione possono ottimizzare il tuo flusso di lavoro e fornire la purezza e il controllo richiesti dalle tue applicazioni.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è il vantaggio del riscaldamento a induzione? Sblocca velocità, precisione e pulizia ineguagliabili

- Si può fondere il metallo per riutilizzarlo? Svela i segreti della fusione e del riciclo dei metalli

- Quali sono i pericoli dei metalli fusi? Oltre alle ustioni, esplosioni e fumi tossici

- Qual è la funzione principale di un forno a induzione sottovuoto nella preparazione della lega madre Ni-Mo-Cr-Fe? Garantire alta purezza

- Che tipo di forno viene utilizzato per la fusione dell'alluminio? Forni a induzione per una fusione pulita ed efficiente

- Quali sono i vantaggi di un forno a induzione elettrica? Ottenere una qualità di fusione dei metalli e un'efficienza superiori

- Come funziona il riscaldamento a induzione su un fornello? Una guida per una cottura più veloce e sicura

- Quale forno viene utilizzato per la fusione dell'alluminio? Forni a induzione per una fusione efficiente e ad alta purezza