La risposta breve è che non esiste un unico documento chiamato "lo standard" per il trattamento termico dell'alluminio. Al contrario, l'industria utilizza un sistema di codifica standardizzato, noto come designazioni del trattamento termico (temper designations), per definire l'esatta sequenza di processi termici e meccanici che una lega di alluminio ha subito. Questo sistema, gestito da The Aluminum Association, utilizza una lettera seguita da uno o più numeri (ad esempio, 6061-T6) per comunicare le proprietà meccaniche finali del materiale.

Comprendere il sistema di designazione del trattamento termico dell'alluminio è la chiave per specificare il trattamento termico. Questo codice non si limita a nominare un processo; descrive l'intera storia termomeccanica del materiale e, di conseguenza, la sua resistenza finale, durezza e duttilità.

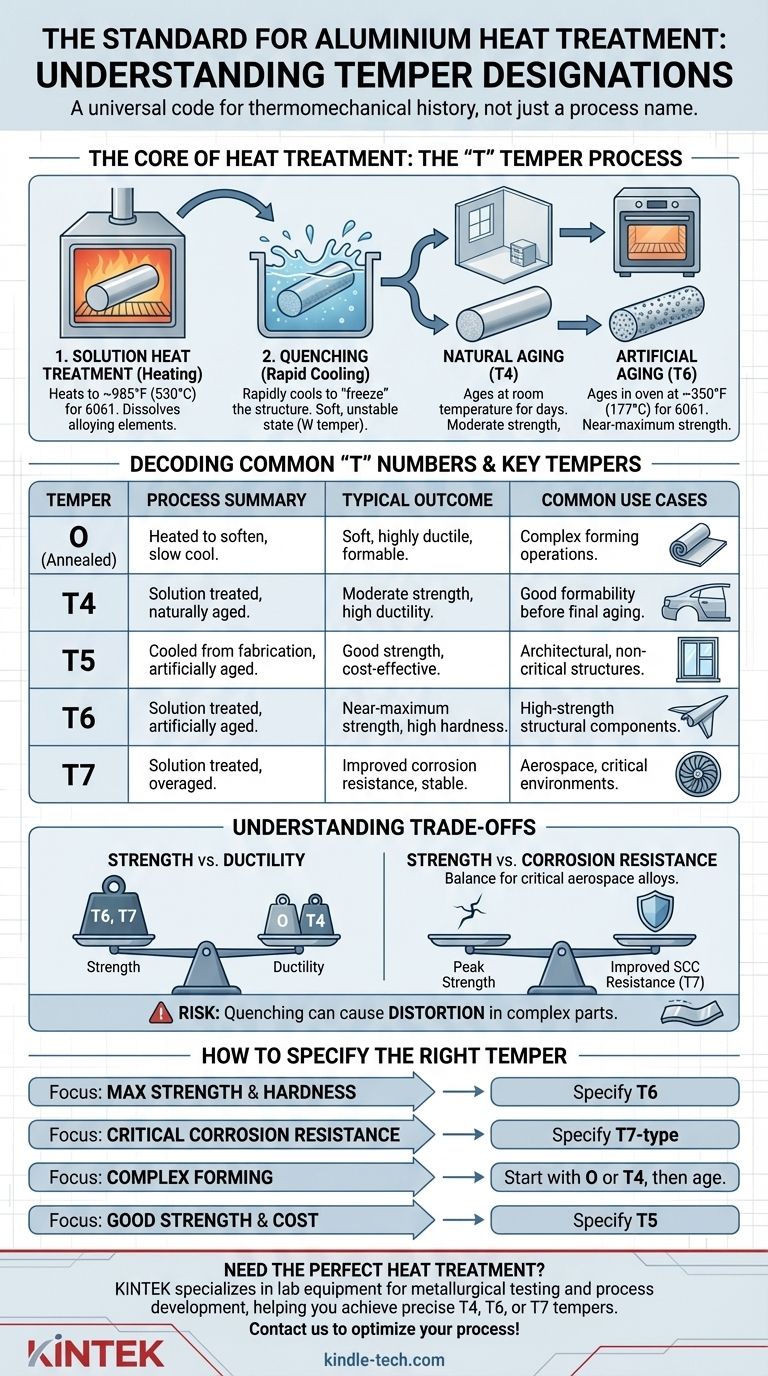

Le Fondamenta: Il Sistema di Designazione del Trattamento Termico

La designazione del trattamento termico è un suffisso aggiunto al numero della lega, come il "T6" in 6061-T6. Questo semplice codice è un linguaggio universale per ingegneri, metallurgisti e operatori di macchine utensili.

Le Designazioni di Base

Esistono cinque famiglie principali di designazioni del trattamento termico, ciascuna indicata da una lettera. Solo una, la serie "T", comporta sempre un trattamento termico per produrre l'indurimento.

- F - Come Fabbricato (As Fabricated): Si applica ai prodotti senza un controllo speciale sulle loro condizioni di trattamento termico o di incrudimento per deformazione. Non ci sono proprietà meccaniche garantite.

- O - Ricotto (Annealed): È il trattamento termico più morbido e più duttile. Si ottiene riscaldando la lega per consentire alla sua struttura cristallina di riformarsi, alleviando lo stress e massimizzando la lavorabilità.

- H - Incrudito per Deformazione (Strain-Hardened): Si applica solo alle leghe non trattabili termicamente (come le serie 3xxx o 5xxx). La resistenza viene aumentata lavorando fisicamente il metallo (ad esempio, laminazione o trafilatura) a temperature fredde.

- W - Trattato Termicamente in Soluzione (Solution Heat-Treated): È un trattamento termico raro e instabile. Rappresenta lo stato immediatamente successivo al trattamento termico in soluzione e al raffreddamento rapido (quenching), prima che si verifichi qualsiasi invecchiamento. Viene solitamente specificato solo per il controllo interno del processo.

Analisi della Designazione "T": Il Cuore del Trattamento Termico

Il trattamento termico "T" è ciò a cui la maggior parte delle persone si riferisce quando parla di alluminio trattato termicamente. Si applica alle leghe trattabili termicamente (come le serie 2xxx, 6xxx e 7xxx) e indica che il materiale è stato rafforzato attraverso uno specifico processo termico.

Il Processo in Tre Fasi per i Trattamenti Termici "T"

Ottenere un trattamento termico "T" stabile comporta un processo preciso in tre fasi chiamato invecchiamento per precipitazione.

- Trattamento Termico in Soluzione (Riscaldamento): L'alluminio viene riscaldato a una temperatura elevata specifica (ad esempio, circa 985°F / 530°C per il 6061) e mantenuto a tale temperatura. Ciò dissolve gli elementi leganti principali (come magnesio e silicio) in una soluzione solida, in modo simile a come si dissolve lo zucchero in acqua calda.

- Raffreddamento Rapido (Quenching): Il materiale viene quindi raffreddato rapidamente, solitamente in acqua. Questo "congela" gli elementi leganti in posizione, creando una soluzione solida supersatura. Il materiale si trova ora in uno stato morbido e instabile (il trattamento termico "W").

- Invecchiamento (Precipitazione Indurente): Il materiale viene mantenuto per un periodo di tempo, a temperatura ambiente o in un forno a bassa temperatura. Durante questa fase, gli elementi leganti disciolti precipitano dalla soluzione come particelle estremamente fini e disperse che ostruiscono il movimento delle dislocazioni, aumentando drasticamente la resistenza e la durezza della lega.

Invecchiamento Naturale vs. Artificiale

Le proprietà finali sono determinate dal modo in cui viene eseguita la fase di invecchiamento.

- Invecchiato Naturalmente (T4): Dopo il raffreddamento rapido, il pezzo viene lasciato invecchiare a temperatura ambiente per diversi giorni. Ciò si traduce in un trattamento termico moderatamente resistente e altamente duttile.

- Invecchiato Artificialmente (T6): Dopo il raffreddamento rapido, il pezzo viene posto in un forno a bassa temperatura (ad esempio, circa 350°F / 177°C per il 6061) per diverse ore. Ciò accelera e controlla la precipitazione, ottenendo una resistenza e una durezza quasi massime.

Decodifica dei Numeri "T" Comuni

Il numero che segue la "T" fornisce maggiori dettagli sul processo specifico.

- T4: Trattato termicamente in soluzione e invecchiato naturalmente fino a una condizione sostanzialmente stabile.

- T5: Raffreddato da un processo di fabbricazione ad alta temperatura (come l'estrusione) e quindi invecchiato artificialmente. Questa è un'opzione a costo inferiore che raggiunge una buona resistenza ma non è forte come T6.

- T6: Trattato termicamente in soluzione e quindi invecchiato artificialmente. Questo è il trattamento termico ad alta resistenza più comune per molte leghe.

- T7: Trattato termicamente in soluzione e quindi sovra-invecchiato (invecchiato artificialmente oltre il picco di resistenza). Ciò viene fatto intenzionalmente per migliorare la stabilità dimensionale e la resistenza alla tensocorrosione.

Comprendere i Compromessi

La scelta di una designazione del trattamento termico è una decisione ingegneristica che comporta il bilanciamento di proprietà in competizione. Non si tratta mai semplicemente di scegliere l'opzione "più resistente".

Resistenza vs. Duttilità

Il compromesso principale è tra resistenza e duttilità. Un pezzo con trattamento termico O (ricotto) è morbido e facile da formare, ma debole. Un pezzo con trattamento termico T6 è molto resistente ma fragile e non può essere facilmente formato.

Resistenza vs. Resistenza alla Corrosione

Per alcune leghe, in particolare nella serie 7xxx utilizzata nell'aerospaziale, la massima resistenza comporta una maggiore suscettibilità alla tensocorrosione (SCC). Un trattamento termico di tipo T7 sacrifica intenzionalmente parte della resistenza per migliorare significativamente la resistenza alla SCC, rendendolo una scelta più sicura per i componenti critici.

Il Rischio di Distorsione

Il rapido raffreddamento durante la fase di quenching è uno shock termico che induce uno stress interno significativo. Ciò fa spesso sì che i pezzi sottili o complessi si deformino. Questa distorsione potrebbe dover essere corretta tramite raddrizzamento o successive operazioni di rilascio delle tensioni.

Come Specificare il Trattamento Termico Corretto

La scelta del trattamento termico deve essere guidata dalla funzione del pezzo, dal processo di fabbricazione e dall'ambiente di servizio.

- Se la tua attenzione principale è la massima resistenza e durezza: Specifica un trattamento termico T6, poiché questo sviluppa la massima resistenza pratica per la maggior parte delle leghe comuni.

- Se la tua attenzione principale è la resistenza alla corrosione in un ambiente critico: Specifica un trattamento termico di tipo T7 (ad esempio, T73, T76) per ottenere stabilità e resistenza alla tensocorrosione, accettando una lieve riduzione della resistenza.

- Se la tua attenzione principale è la formatura di una forma complessa: Inizia con il materiale in trattamento termico O o T4, esegui le operazioni di formatura ed esegui quindi il processo di invecchiamento finale.

- Se la tua attenzione principale è un equilibrio tra buona resistenza e costo inferiore: Un trattamento termico T5 è spesso sufficiente per applicazioni architettoniche o strutturali non critiche in cui le prestazioni estreme di un T6 non sono richieste.

In definitiva, padroneggiare il trattamento termico dell'alluminio significa utilizzare questo sistema di designazione standard per abbinare con precisione le proprietà del materiale alle esigenze della tua applicazione.

Tabella Riassuntiva:

| Designazione Trattamento Termico | Processo Chiave | Risultato Tipico | Casi d'Uso Comuni |

|---|---|---|---|

| O (Ricotto) | Riscaldato per ammorbidire | Morbido, altamente duttile | Operazioni di formatura complesse |

| T4 | Trattato termicamente in soluzione, invecchiato naturalmente | Resistenza moderata, alta duttilità | Buona formabilità prima dell'invecchiamento finale |

| T5 | Raffreddato dalla fabbricazione, invecchiato artificialmente | Buona resistenza, conveniente | Architettura, strutture non critiche |

| T6 | Trattato termicamente in soluzione, invecchiato artificialmente | Resistenza quasi massima, alta durezza | Componenti strutturali ad alta resistenza |

| T7 | Trattato termicamente in soluzione, sovra-invecchiato | Migliore resistenza alla corrosione, stabile | Aerospaziale, ambienti critici |

Hai bisogno di specificare il trattamento termico perfetto dell'alluminio per il tuo progetto?

KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per test metallurgici e sviluppo di processi. I nostri esperti possono aiutarti a selezionare i forni e gli strumenti giusti per ottenere trattamenti termici T4, T6 o T7 precisi, assicurando che i tuoi componenti in alluminio soddisfino i requisiti esatti di resistenza, duttilità e resistenza alla corrosione.

Contatta oggi il nostro team per discutere la tua applicazione e ottimizzare il tuo processo di trattamento termico!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- Perché usare un forno a tubo? Ottenere Uniformità di Temperatura e Controllo dell'Atmosfera Superiori

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Come un forno a tubo di allumina con atmosfera controllata simula le condizioni negli ambienti CSP? Maestria nell'accuratezza.

- Quali sono i vantaggi di un forno a tubi? Ottenere un controllo termico e una purezza superiori

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio