Nel contesto della deposizione di film sottili, la resa di sputtering è il numero medio di atomi espulsi da un materiale bersaglio per ogni singolo ione energetico che colpisce la sua superficie. È una metrica fondamentale che quantifica l'efficienza del processo di sputtering. Una resa più elevata significa che viene rimosso più materiale dal bersaglio per ogni ione, portando generalmente a una velocità di deposizione più rapida.

La resa di sputtering non è una proprietà fissa di un materiale, ma il risultato dinamico di un evento di collisione. È fondamentalmente governata dall'efficienza del trasferimento di energia tra uno ione in arrivo e gli atomi superficiali del bersaglio, che è controllata dall'energia, dalla massa e dall'angolo dello ione, nonché dall'energia di legame del bersaglio stesso.

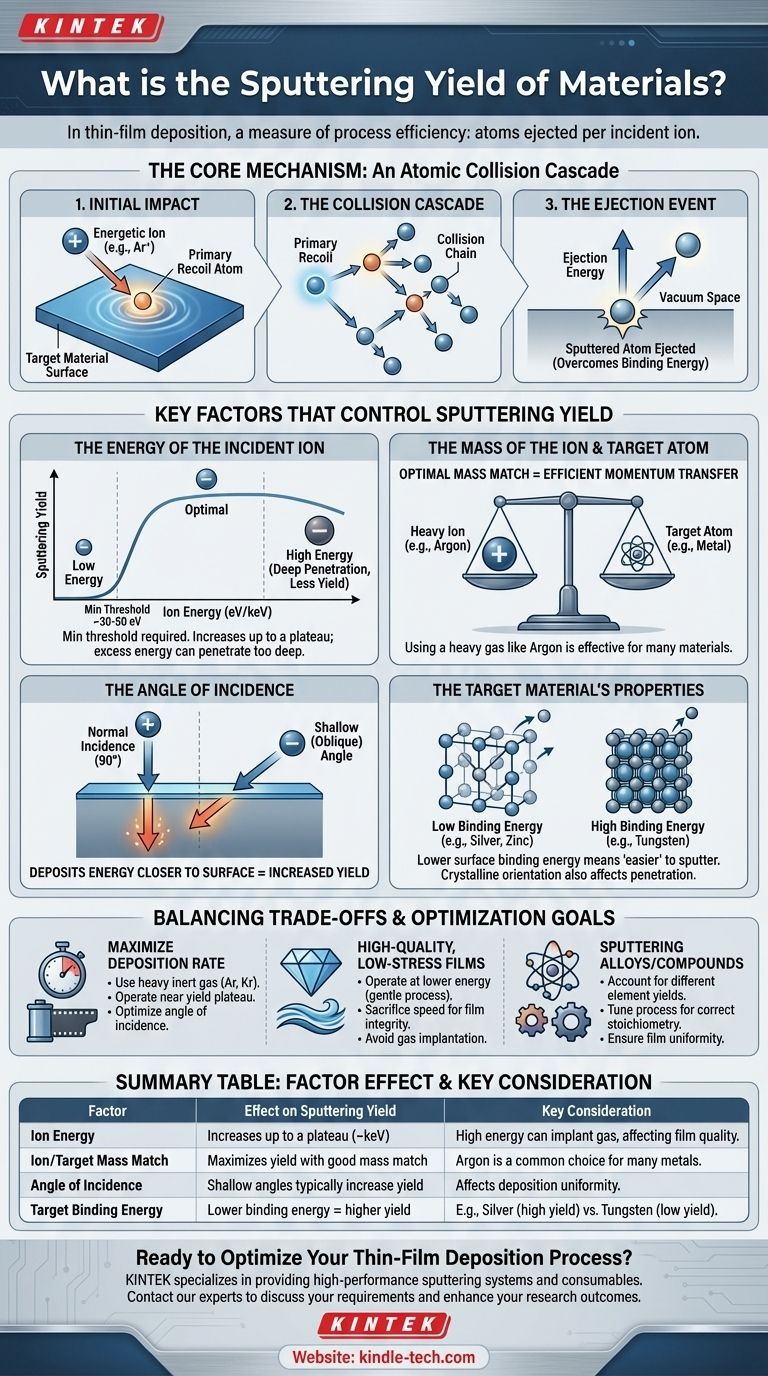

Il Meccanismo Centrale: Una Cascata di Collisioni Atomiche

Per capire cosa controlla la resa, devi prima comprendere il processo fisico. Lo sputtering non è una semplice collisione "biliardo" in cui uno ione ne espelle uno solo.

L'Impatto Iniziale

Quando uno ione positivo (tipicamente da un gas come l'Argon) viene accelerato e collide con il bersaglio, trasferisce la sua energia cinetica agli atomi sulla superficie. Questo crea atomi di rinculo primari all'interno del reticolo del materiale.

La Cascata di Collisioni

Questi atomi di rinculo primari, ora energizzati, collidono con altri atomi vicini, che a loro volta collidono con altri. Questo crea una reazione a catena, o una cascata di collisioni, che distribuisce rapidamente l'energia d'impatto iniziale in un piccolo volume vicino alla superficie.

L'Evento di Espulsione

Un atomo viene sottoposto a sputtering, o espulso, solo se si trova sulla superficie del bersaglio e riceve energia sufficiente dalla cascata in una direzione che punta lontano dalla superficie. Questa energia deve essere sufficiente per superare le forze che lo tengono in posizione.

Fattori Chiave Che Controllano la Resa di Sputtering

Diverse variabili interdipendenti determinano l'efficienza di questo trasferimento di energia e, di conseguenza, la resa di sputtering finale.

L'Energia dello Ione Incidente

Esiste una soglia di energia minima, tipicamente 30-50 eV, richiesta per superare l'energia di legame del bersaglio e avviare lo sputtering.

Al di sopra di questa soglia, la resa generalmente aumenta con l'aumentare dell'energia dello ione. Tuttavia, a energie molto elevate (ad esempio, superiori a qualche keV), la resa inizia a stabilizzarsi o addirittura a diminuire perché lo ione penetra troppo in profondità, depositando la sua energia ben al di sotto della superficie dove non può contribuire all'espulsione degli atomi.

La Massa dello Ione e dell'Atomo Bersaglio

L'efficienza del trasferimento di quantità di moto è fondamentale. Il massimo trasferimento di energia si verifica quando la massa dello ione incidente corrisponde strettamente alla massa dell'atomo bersaglio.

L'uso di un gas di sputtering pesante come l'Argon è efficace per molti materiali perché la sua massa offre un buon compromesso per un efficiente trasferimento di quantità di moto a un'ampia gamma di bersagli metallici comuni.

L'Angolo di Incidenza

Gli ioni che colpiscono il bersaglio con un angolo obliquo (rasente) tendono a depositare più della loro energia più vicino alla superficie. Questo può aumentare significativamente la resa di sputtering rispetto agli ioni che colpiscono frontalmente (a incidenza normale), i quali potrebbero spingere la loro energia più in profondità nel materiale.

Le Proprietà del Materiale Bersaglio

L'energia di legame superficiale del bersaglio è un fattore primario. Questa è l'energia che tiene uniti gli atomi. I materiali con energie di legame inferiori, come zinco o argento, sono "più facili" da sottoporre a sputtering e hanno rese più elevate rispetto ai materiali con energie di legame molto elevate, come il tungsteno.

Per i bersagli cristallini, conta anche l'orientamento del reticolo cristallino. Se gli ioni colpiscono lungo un "canale" aperto nella struttura cristallina, possono penetrare in profondità con meno collisioni, con conseguente resa di sputtering inferiore.

Comprendere i Compromessi

Massimizzare semplicemente la resa di sputtering non è sempre l'obiettivo principale. La scelta dei parametri comporta il bilanciamento di fattori in competizione.

Resa vs. Qualità del Film

Le energie ioniche aggressivamente elevate che aumentano la resa di sputtering possono anche portare all'impiantazione del gas di sputtering (ad esempio, Argon) nel film in crescita. Ciò può indurre stress e influire negativamente sulle proprietà elettriche o meccaniche del film.

I Limiti Pratici dell'Energia

Aumentare continuamente la potenza (e quindi l'energia ionica) per ottenere una resa maggiore fornisce rendimenti decrescenti. La resa alla fine si stabilizza e l'energia in eccesso viene convertita in calore, che deve essere gestito per evitare di danneggiare il bersaglio o il sistema di sputtering.

Stabilità del Processo

Il processo di sputtering stesso può alterare la superficie del bersaglio nel tempo, modificandone potenzialmente la tessitura o la composizione. Ciò può causare una deriva della resa di sputtering durante una lunga corsa di deposizione, influenzando la consistenza e la ripetibilità del film.

Come Ottimizzare per il Tuo Obiettivo

Il tuo approccio al controllo della resa di sputtering dovrebbe essere dettato dal risultato desiderato per la tua specifica applicazione.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Utilizza un gas inerte pesante (come Argon o Kripton), opera a un livello di energia appena prima che la resa si stabilizzi e considera l'ottimizzazione della geometria bersaglio-substrato per sfruttare l'angolo di incidenza.

- Se il tuo obiettivo principale è produrre film di alta qualità e a basso stress: Potrebbe essere meglio operare a un'energia inferiore, sacrificando parte della velocità di deposizione per un processo più delicato con minor rischio di impianto di gas o danneggiamento del film.

- Se il tuo obiettivo principale è sottoporre a sputtering leghe o composti: Devi considerare che elementi diversi nel bersaglio possono avere rese di sputtering individuali diverse, il che può richiedere una messa a punto attenta del processo per garantire che il film depositato abbia la stechiometria corretta.

In definitiva, la comprensione della resa di sputtering ti consente di passare dal semplice esecuzione di un processo all'ingegnerizzazione precisa del risultato della tua deposizione di film sottili.

Tabella Riassuntiva:

| Fattore | Effetto sulla Resa di Sputtering | Considerazione Chiave |

|---|---|---|

| Energia dello Ione | Aumenta fino a un plateau (~keV) | L'alta energia può impiantare gas, influenzando la qualità del film. |

| Corrispondenza Massa Ione/Bersaglio | Massimizza la resa con una buona corrispondenza di massa | L'Argon è una scelta comune per molti metalli. |

| Angolo di Incidenza | Gli angoli rasenti aumentano tipicamente la resa | Influenza l'uniformità della deposizione. |

| Energia di Legame del Bersaglio | Minore energia di legame = maggiore resa | Es. Argento (alta resa) vs. Tungsteno (bassa resa). |

Pronto a Ottimizzare il Tuo Processo di Deposizione di Film Sottili?

Comprendere la resa di sputtering è fondamentale per bilanciare la velocità di deposizione con la qualità del film per la tua specifica applicazione. Sia che il tuo obiettivo sia il massimo throughput o la produzione di film ad alta purezza e basso stress, l'attrezzatura da laboratorio giusta è cruciale.

KINTEK è specializzata nella fornitura di sistemi di sputtering e materiali di consumo ad alte prestazioni per i laboratori. Possiamo aiutarti a selezionare la configurazione ideale per ottenere un controllo preciso sul tuo processo di deposizione.

Contatta oggi i nostri esperti per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura