Lo sputtering è un processo di deposizione altamente controllato utilizzato per creare film eccezionalmente sottili e uniformi. In un vuoto, un materiale sorgente solido, noto come "bersaglio", viene bombardato con ioni ad alta energia provenienti da un plasma gassoso. Questo bombardamento stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano su un componente, chiamato "substrato", formando un rivestimento preciso.

Lo sputtering è fondamentalmente un processo di trasferimento di quantità di moto, non di evaporazione. Utilizza l'impatto fisico degli ioni per espellere gli atomi da un materiale sorgente, consentendo un controllo preciso sulla struttura, densità e composizione del film risultante a livello microscopico.

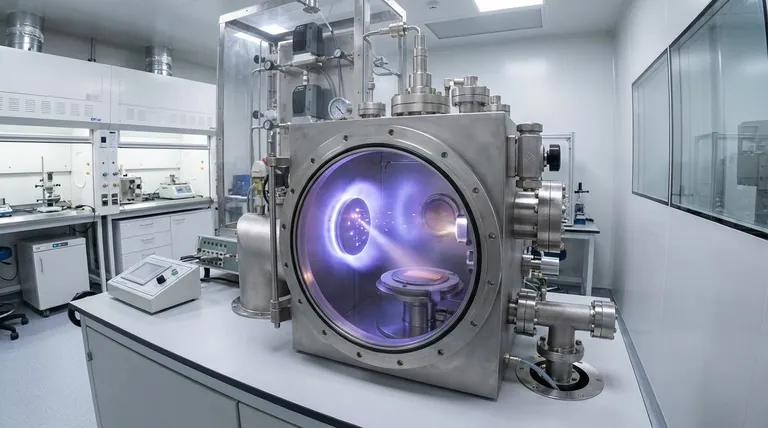

Il Meccanismo Fondamentale: Dal Plasma al Film

Lo sputtering è un metodo di deposizione fisica da vapore (PVD) che avviene in una serie di passaggi ben definiti all'interno di una camera a vuoto.

Preparazione della Scena: La Camera a Vuoto

Il processo inizia posizionando il bersaglio (il materiale sorgente per il film) e il substrato (la parte da rivestire) in una camera a vuoto. La camera viene evacuata per rimuovere aria e altri contaminanti che potrebbero interferire con il processo.

Accensione del Plasma: Il Ruolo del Gas Inerte

Una piccola quantità di gas inerte, più comunemente Argon, viene introdotta nella camera. Viene applicata un'alta tensione, creando una carica negativa sul bersaglio (rendendolo il catodo) e una carica positiva sul substrato o sulle pareti della camera (l'anodo).

Questa tensione energizza il gas, strappando elettroni dagli atomi di Argon e creando un plasma—un gas ionizzato e incandescente composto da ioni Argon positivi ed elettroni liberi.

Il Bombardamento: Trasferimento di Quantità di Moto in Azione

Gli ioni Argon caricati positivamente vengono accelerati con forza verso il bersaglio caricato negativamente. Colpiscono la superficie del bersaglio con una significativa energia cinetica.

Questo impatto avvia cascate di collisioni all'interno della struttura atomica del bersaglio. L'energia viene trasferita dall'ione agli atomi del bersaglio, e se un atomo vicino alla superficie riceve abbastanza quantità di moto per superare la sua energia di legame atomico, viene espulso o "sputterato" dal bersaglio.

La Deposizione: Rivestimento del Substrato

Gli atomi espulsi viaggiano in linea retta attraverso la camera a vuoto finché non colpiscono il substrato. Al loro arrivo, questi atomi si condensano sulla superficie, nucleano e crescono formando un film sottile e uniforme.

Per un controllo preciso, spesso viene posizionata una serranda tra il bersaglio e il substrato. Ciò consente al processo di sputtering di stabilizzarsi prima che la serranda venga aperta per iniziare la deposizione.

Comprendere i Compromessi

Sebbene potente, lo sputtering non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Tassi di Deposizione Inferiori

Rispetto all'evaporazione termica, lo sputtering può essere un processo più lento. Il tasso di trasferimento del materiale è limitato dall'efficienza del bombardamento ionico, il che può prolungare i tempi di processo per film più spessi.

Complessità del Processo e Calore

I sistemi di sputtering sono più complessi e costosi dei semplici evaporatori termici. Il costante bombardamento ionico genera anche un calore significativo nel bersaglio, che spesso richiede sistemi di raffreddamento attivi per prevenire danni o alterazioni delle proprietà del materiale.

Potenziale Incorporazione di Gas

Esiste una piccola possibilità che gli ioni del gas di sputtering (ad esempio, Argon) possano incorporarsi nel film in crescita. Ciò può alterare le proprietà del film, come la sua resistività elettrica o lo stress interno, che devono essere presi in considerazione in applicazioni sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dello sputtering dipende interamente dalle proprietà richieste del film finale.

- Se il tuo obiettivo principale è un film denso e uniforme con alta adesione: Lo sputtering è una scelta eccellente, poiché gli atomi energetici si incorporano leggermente nel substrato, creando un legame forte.

- Se hai bisogno di depositare materiali con alti punti di fusione o leghe complesse: Lo sputtering è superiore all'evaporazione termica perché può depositare praticamente qualsiasi materiale senza doverlo fondere.

- Se il tuo obiettivo principale è rivestire un materiale semplice il più rapidamente possibile: Potresti valutare l'evaporazione termica, che può offrire tassi di deposizione più elevati per certi materiali a un costo inferiore dell'attrezzatura.

Comprendendo lo sputtering come un processo fisico di trasferimento atomico controllato, puoi sfruttare la sua precisione per ingegnerizzare film con caratteristiche altamente specifiche.

Tabella Riepilogativa:

| Aspetto | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Fondamentale | Trasferimento di quantità di moto da bombardamento ionico |

| Vantaggio Chiave | Film densi e uniformi con eccellente adesione |

| Ideale Per | Materiali con alti punti di fusione, leghe, composizioni complesse |

| Gas Comune Utilizzato | Argon |

Hai bisogno di un rivestimento preciso e di alta qualità per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi di sputtering, per aiutarti a ottenere film sottili superiori con eccellente uniformità e adesione. I nostri esperti sono pronti ad assisterti nella selezione della soluzione giusta per i materiali e gli obiettivi di ricerca specifici del tuo laboratorio. Contatta il nostro team oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli