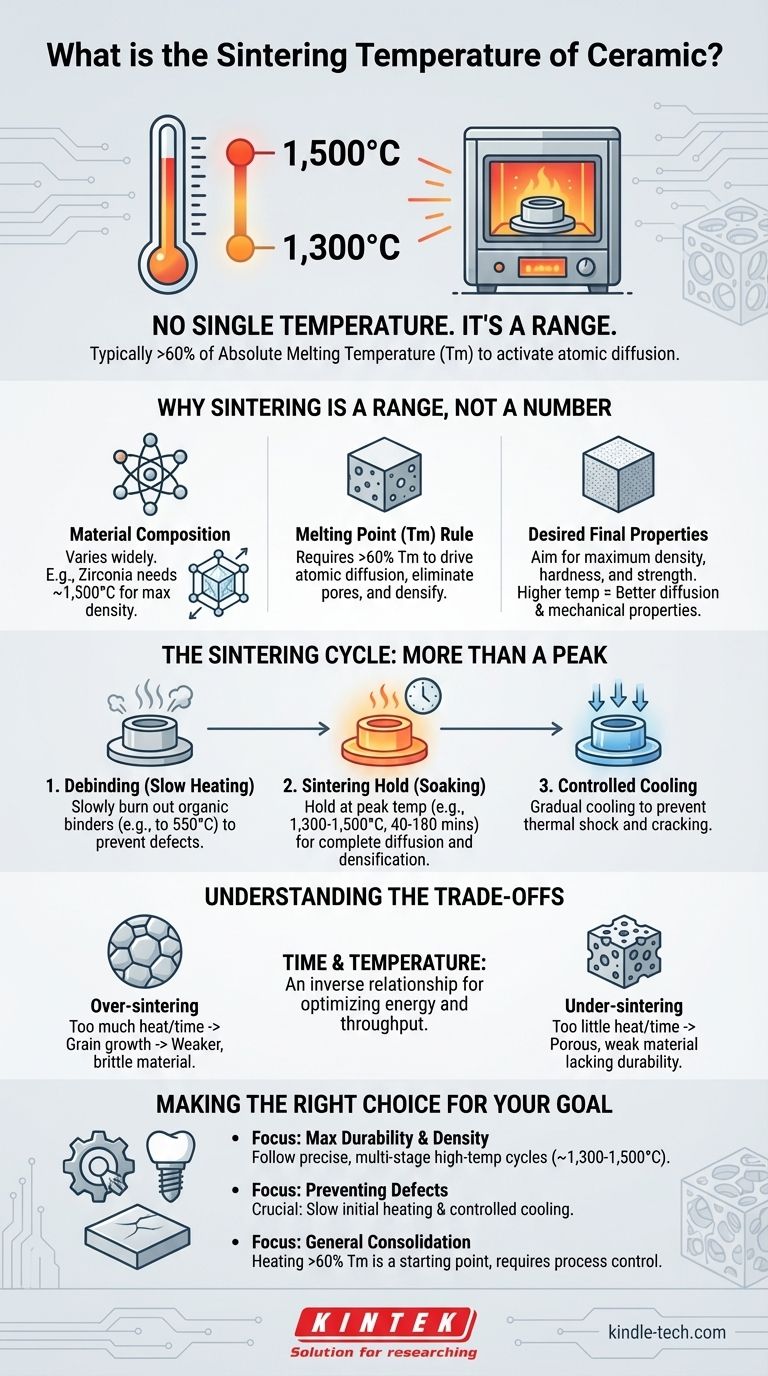

Non esiste un'unica temperatura di sinterizzazione per la ceramica. La temperatura corretta dipende interamente dalla composizione specifica del materiale e dalle proprietà finali desiderate, ma generalmente rientra in un intervallo di alta temperatura, spesso tra 1.300°C e 1.500°C per ceramiche avanzate come la zirconia. La sinterizzazione richiede una temperatura sufficientemente alta per attivare la diffusione atomica, che è tipicamente superiore al 60% della temperatura di fusione assoluta del materiale.

L'obiettivo principale della sinterizzazione non è semplicemente riscaldare la ceramica, ma raggiungere la massima densità e resistenza. Pertanto, la temperatura "corretta" è una variabile attentamente ingegnerizzata in un processo a più stadi progettato per consolidare la polvere in un oggetto solido e durevole.

Perché la temperatura di sinterizzazione è un intervallo, non un numero

Il termine "ceramica" copre una vasta famiglia di materiali, dalle argille comuni ai composti ingegneristici avanzati. Ognuno ha un profilo termico unico richiesto per ottenere un consolidamento adeguato.

Il Principio Fondamentale: Il Ruolo del Punto di Fusione

La sinterizzazione funziona utilizzando l'energia termica per guidare la diffusione atomica tra le particelle. Questo processo riduce la superficie della polvere, elimina i pori e densifica il materiale.

Una regola pratica affidabile è che la temperatura di sinterizzazione deve essere superiore al 60% della temperatura di fusione (Tm) del materiale. Questo fornisce energia sufficiente affinché gli atomi si muovano e si leghino attraverso i confini delle particelle senza fondere completamente l'oggetto.

La Composizione del Materiale è Fondamentale

Diverse ceramiche richiedono temperature molto diverse. Ad esempio, la zirconia subisce un cambiamento cristallino intorno a 1.100°C - 1.200°C.

Tuttavia, per raggiungere la sua rinomata durezza e una densità quasi totale (~99%), viene tipicamente sinterizzata a una temperatura molto più alta, più vicina a 1.500°C. Questa temperatura più elevata massimizza il processo di diffusione, risultando nelle proprietà meccaniche superiori per cui il materiale è noto.

L'Obiettivo: Raggiungere le Proprietà Finali

Lo scopo ultimo della sinterizzazione è produrre un materiale denso e non poroso. È questa densità che conferisce le eccezionali qualità della ceramica sinterizzata.

Queste proprietà includono estrema durezza, resistenza a graffi e alte temperature, e impermeabilità all'acqua, alle macchie e ai raggi UV. Una temperatura di sinterizzazione errata non riuscirà a raggiungere la densità necessaria per queste caratteristiche.

Il Ciclo di Sinterizzazione: Più di una Temperatura di Picco

Una sinterizzazione efficace non consiste nel raggiungere una singola temperatura, ma nel controllare un profilo termico completo. Questo ciclo è un percorso di riscaldamento e raffreddamento attentamente pianificato.

Fase 1: Riscaldamento Iniziale e Debinding

Prima di raggiungere la temperatura di sinterizzazione di picco, il pezzo viene riscaldato lentamente. Un ciclo tipico potrebbe prevedere il riscaldamento a 225°C e poi a 550°C per un periodo prolungato.

Questa fase iniziale, nota come debinding (eliminazione del legante), è fondamentale per bruciare i leganti organici mescolati con la polvere ceramica. Affrettare questa fase può intrappolare gas e causare crepe o difetti nel pezzo finale.

Fase 2: Il Mantenimento di Sinterizzazione (Soaking)

Una volta raggiunta la temperatura di picco (ad esempio, 1.300°C), il pezzo viene mantenuto lì per una durata specifica, spesso da 40 a 180 minuti.

Questo periodo di "soaking" (mantenimento) è importante quanto la temperatura stessa. Permette al processo di diffusione di completarsi, ai pori di chiudersi e al materiale di raggiungere la sua densità target.

Fase 3: Raffreddamento Controllato

Infine, il pezzo viene raffreddato a una velocità controllata. Un raffreddamento rapido può indurre shock termico, creando sollecitazioni interne che portano a crepe catastrofiche.

Una fase di raffreddamento programmata, come la riduzione a 600°C prima di un raffreddamento finale in forno, assicura che il pezzo rimanga stabile e raggiunga la sua piena resistenza potenziale.

Comprendere i Compromessi

La scelta del giusto profilo di sinterizzazione implica il bilanciamento di fattori contrastanti per evitare insidie comuni.

Sovra-sinterizzazione: Il Rischio di Troppo Calore

Se la temperatura è troppo alta o il tempo di mantenimento è troppo lungo, può verificarsi un fenomeno chiamato crescita del grano. Sebbene il pezzo diventi denso, i grani cristallini eccessivamente grandi possono effettivamente indebolire il materiale finale, rendendolo più fragile.

Sotto-sinterizzazione: Il Costo di Troppo Poco Calore

Se la temperatura è troppo bassa o il tempo di mantenimento è troppo breve, il pezzo non raggiungerà la piena densità. Rimarrà poroso, debole e mancherà della durabilità, resistenza all'acqua e forza per cui le ceramiche sinterizzate sono apprezzate.

L'Equilibrio Tempo-Temperatura

Esiste una relazione inversa tra tempo e temperatura nella sinterizzazione. Un processo può talvolta raggiungere una densità simile utilizzando una temperatura leggermente inferiore per un tempo di mantenimento significativamente più lungo. Questo equilibrio è una considerazione chiave nella produzione industriale per ottimizzare i costi energetici e la produttività del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Il profilo di sinterizzazione ideale è dettato interamente dal tuo materiale e dalle tue esigenze di prestazione.

- Se il tuo obiettivo principale è la massima durabilità e densità (ad esempio, per componenti ingegneristici o dentali): Devi seguire il ciclo termico preciso e a più stadi del produttore del materiale, che spesso prevede temperature di picco tra 1.300°C e 1.500°C.

- Se il tuo obiettivo principale è prevenire i difetti: Devi prestare un'attenzione critica al lento riscaldamento iniziale per il debinding e alla fase di raffreddamento controllato per prevenire crepe da shock termico.

- Se il tuo obiettivo principale è il consolidamento generale (ad esempio, componenti non strutturali): Il principio del riscaldamento superiore al 60% del punto di fusione del materiale è un valido punto di partenza, ma il raggiungimento di proprietà ottimali richiede comunque un attento controllo del processo.

In definitiva, padroneggiare la sinterizzazione significa controllare un percorso termico completo per ingegnerizzare le proprietà finali del tuo materiale ceramico.

Tabella riassuntiva:

| Fattore chiave | Influenza sulla temperatura di sinterizzazione |

|---|---|

| Composizione del materiale | Diverse ceramiche (ad esempio, zirconia) hanno punti di fusione unici, che dettano il calore richiesto. |

| Punto di fusione (Tm) | La sinterizzazione richiede tipicamente una temperatura >60% della temperatura di fusione assoluta del materiale. |

| Proprietà finali desiderate | Massima densità e resistenza (ad esempio, per parti dentali) richiedono cicli precisi ad alta temperatura (~1.300°C - 1.500°C). |

| Fasi del ciclo di sinterizzazione | Il profilo completo (debinding, soaking, raffreddamento) è critico quanto la temperatura di picco stessa. |

Ottieni una sinterizzazione precisa e ad alta temperatura per i tuoi materiali ceramici con KINTEK.

I nostri forni da laboratorio avanzati sono progettati per il controllo esigente richiesto nei cicli di sinterizzazione a più stadi, dal debinding accurato al mantenimento ad alta temperatura e al raffreddamento controllato. Che tu stia sviluppando componenti ingegneristici avanzati, ceramiche dentali o altri materiali ad alte prestazioni, le attrezzature KINTEK ti aiutano a raggiungere la massima densità, resistenza e durabilità, prevenendo difetti come crepe e crescita del grano.

Contattaci oggi stesso per discutere le tue specifiche esigenze di sinterizzazione ceramica e come le nostre soluzioni possono migliorare l'efficienza del tuo processo e la qualità del prodotto finale.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali fattori influenzano il design generale di un forno tubolare? Abbina il tuo processo al sistema perfetto