In sintesi, il processo di sinterizzazione utilizza un forno per trasformare una polvere compattata in una massa solida e densa applicando calore. Fondamentalmente, ciò avviene a una temperatura inferiore al punto di fusione del materiale, inducendo le particelle a fondersi attraverso la diffusione atomica anziché fondendo e risolidificandosi.

Il principio fondamentale della sinterizzazione non è fondere il materiale, ma fornire ai suoi atomi energia sufficiente per muoversi attraverso i confini delle particelle. Questa migrazione elimina i pori tra le particelle, creando un componente solido e unificato a partire da una polvere.

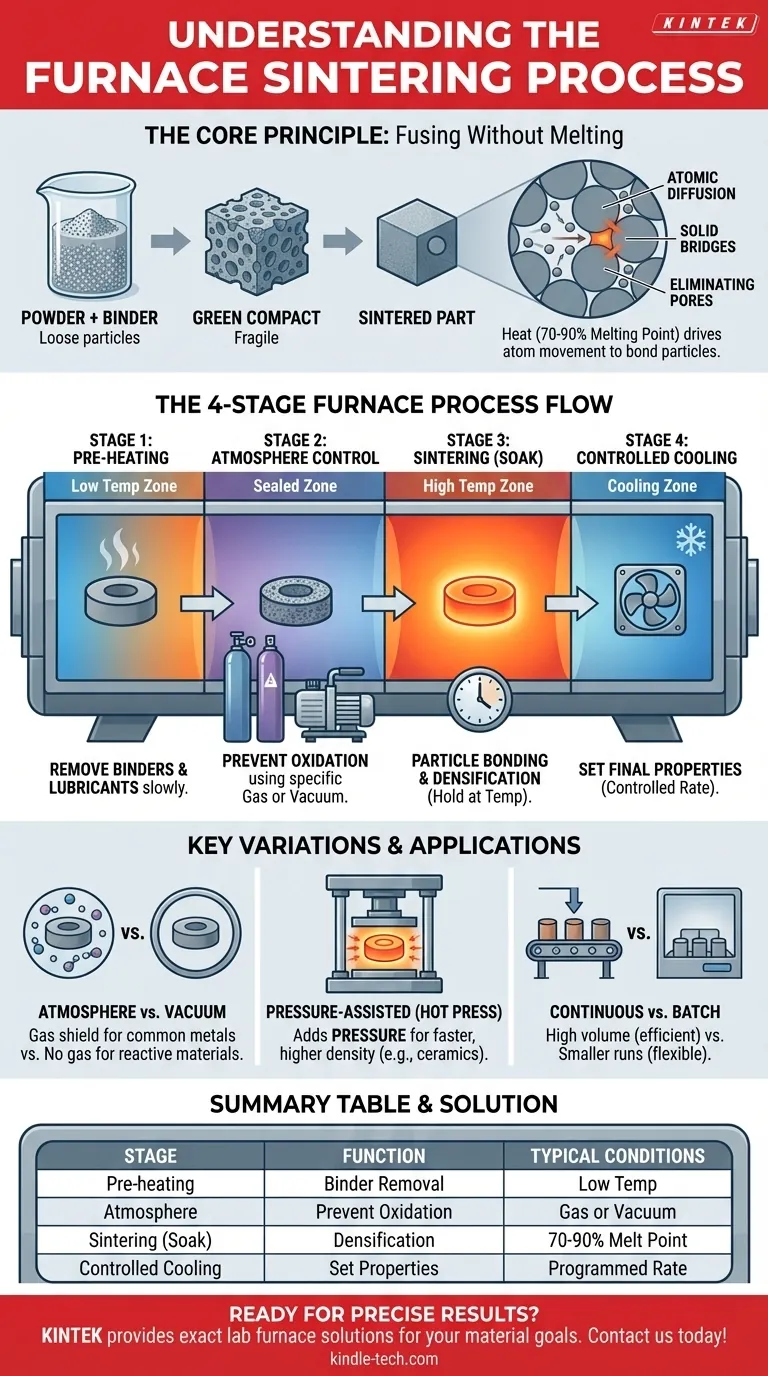

Il Principio Fondamentale: Fusione Senza Scioglimento

Per comprendere veramente la sinterizzazione, è necessario afferrare il suo meccanismo fondamentale. È un processo di trasformazione allo stato solido guidato dal calore e, in alcuni casi, dalla pressione.

Dalla Polvere al Solido

Il punto di partenza è sempre un materiale in forma di polvere. Questa polvere viene spesso miscelata con un legante e compressa nella forma desiderata, nota come "compatto verde" o "pezzo verde". Questo pezzo iniziale è fragile e altamente poroso.

Il Ruolo del Calore

Il calore è il catalizzatore principale nella sinterizzazione. Il forno aumenta la temperatura del compatto verde fino a un punto preciso, tipicamente il 70-90% della sua temperatura di fusione assoluta.

Il Meccanismo della Diffusione Atomica

A questa temperatura elevata, gli atomi all'interno del materiale diventano altamente agitati. Ottengono energia sufficiente per migrare, o diffondersi, attraverso i punti di contatto in cui le singole particelle di polvere si toccano. Questo movimento di atomi costruisce efficacemente dei "ponti" tra le particelle.

L'Obiettivo: La Densificazione

Man mano che questi ponti si formano e si allargano, le particelle si avvicinano. Questo processo elimina lo spazio vuoto, ovvero i pori, tra le particelle. Il risultato è un significativo aumento della densità e della resistenza del pezzo, spesso accompagnato da una prevedibile quantità di ritiro.

Le Fasi Chiave della Sinterizzazione in un Forno

Sebbene i parametri specifici varino in base al materiale, il processo all'interno di un forno segue un percorso chiaro e multifase. Molti forni industriali moderni sono progettati con zone diverse per eseguire queste fasi in modo continuo.

Fase 1: Preriscaldamento e Rimozione del Legante

La prima fase di riscaldamento è un passaggio a bassa temperatura. Il suo scopo è bruciare lentamente eventuali lubrificanti o agenti leganti organici utilizzati durante la fase iniziale di compattazione. Eseguire questa operazione troppo rapidamente può danneggiare il pezzo.

Fase 2: Controllo dell'Atmosfera

Man mano che la temperatura aumenta, il controllo dell'atmosfera interna del forno diventa fondamentale. Viene utilizzato un gas specifico (come azoto o argon) o il vuoto per impedire al materiale di ossidarsi o di subire altre reazioni chimiche indesiderate ad alte temperature. Ciò garantisce la purezza chimica del materiale.

Fase 3: Sinterizzazione (Mantenimento della Temperatura)

Questo è l'evento principale. Il forno mantiene il materiale alla temperatura di sinterizzazione precisa per un periodo prestabilito. Durante questo "tempo di ammollo", la diffusione atomica è più attiva, causando il legame delle particelle, la riduzione dei pori e la densificazione del pezzo in una massa solida.

Fase 4: Raffreddamento Controllato

Infine, il pezzo viene raffreddato in modo altamente controllato. La velocità di raffreddamento può essere importante quanto la temperatura di riscaldamento nel determinare le proprietà metallurgiche finali, come durezza e resistenza, del componente finito.

Comprendere le Variazioni Chiave

Non tutti i processi di sinterizzazione sono identici. L'attrezzatura e i parametri vengono adattati in base al materiale e al risultato desiderato.

Sinterizzazione in Atmosfera vs. Sotto Vuoto

Un forno a atmosfera circonda il pezzo con un gas specifico e non reattivo per proteggerlo. Un forno a vuoto rimuove tutti i gas, il che è fondamentale per i metalli altamente reattivi che potrebbero essere contaminati anche da tracce di gas atmosferici.

Sinterizzazione Assistita dalla Pressione

Alcuni processi, come la sinterizzazione a pressa a caldo, applicano un'elevata pressione esterna al pezzo mentre viene riscaldato. Questa pressione forza meccanicamente le particelle ad avvicinarsi, il che può accelerare significativamente la densificazione, consentire temperature di sinterizzazione più basse e raggiungere una densità quasi perfetta, specialmente nelle ceramiche avanzate.

Forni Continui vs. a Lotti

Per la produzione ad alto volume, i forni continui sono comuni. I pezzi si muovono su un nastro trasportatore attraverso diverse zone, ognuna impostata a una temperatura e atmosfera specifiche per corrispondere a una fase del processo di sinterizzazione. I forni a lotti lavorano un carico alla volta, il che è più adatto per lotti più piccoli o profili di riscaldamento complessi.

Scegliere l'Approccio Giusto per il Tuo Obiettivo

L'approccio di sinterizzazione ideale è dettato interamente dal materiale con cui si lavora e dalle proprietà finali richieste dal componente.

- Se la tua priorità principale è la produzione ad alto volume di pezzi metallici comuni: Un forno a atmosfera continuo offre la soluzione più efficiente ed economica.

- Se la tua priorità principale è ottenere la massima densità in ceramiche avanzate: La sinterizzazione a pressa a caldo, che combina calore elevato e pressione, è l'approccio necessario.

- Se la tua priorità principale è la lavorazione di metalli altamente reattivi o speciali: Un forno a vuoto è essenziale per prevenire l'ossidazione e garantire la purezza del materiale.

In definitiva, la sinterizzazione è un processo termico preciso che consente la creazione di pezzi resistenti, complessi e di forma netta a partire da semplici polveri.

Tabella Riassuntiva:

| Fase di Sinterizzazione | Funzione Chiave | Condizioni Tipiche |

|---|---|---|

| Preriscaldamento | Rimozione Legante/Lubrificante | Bassa Temperatura |

| Controllo Atmosfera | Prevenire Ossidazione/Contaminazione | Gas Specifico o Vuoto |

| Sinterizzazione (Ammollo) | Legame Particelle e Densificazione | 70-90% del Punto di Fusione |

| Raffreddamento Controllato | Impostare Proprietà Finali del Materiale | Velocità di Raffreddamento Programmata |

Pronto a ottenere risultati precisi e di alta qualità con i tuoi materiali in polvere? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo l'esatta tecnologia di forno — da sistemi a atmosfera a vuoto e a pressa a caldo — di cui il tuo laboratorio ha bisogno per una sinterizzazione di successo. Lascia che i nostri esperti ti aiutino a selezionare la soluzione giusta per il tuo materiale e i tuoi obiettivi di produzione. Contatta KINTEK oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?