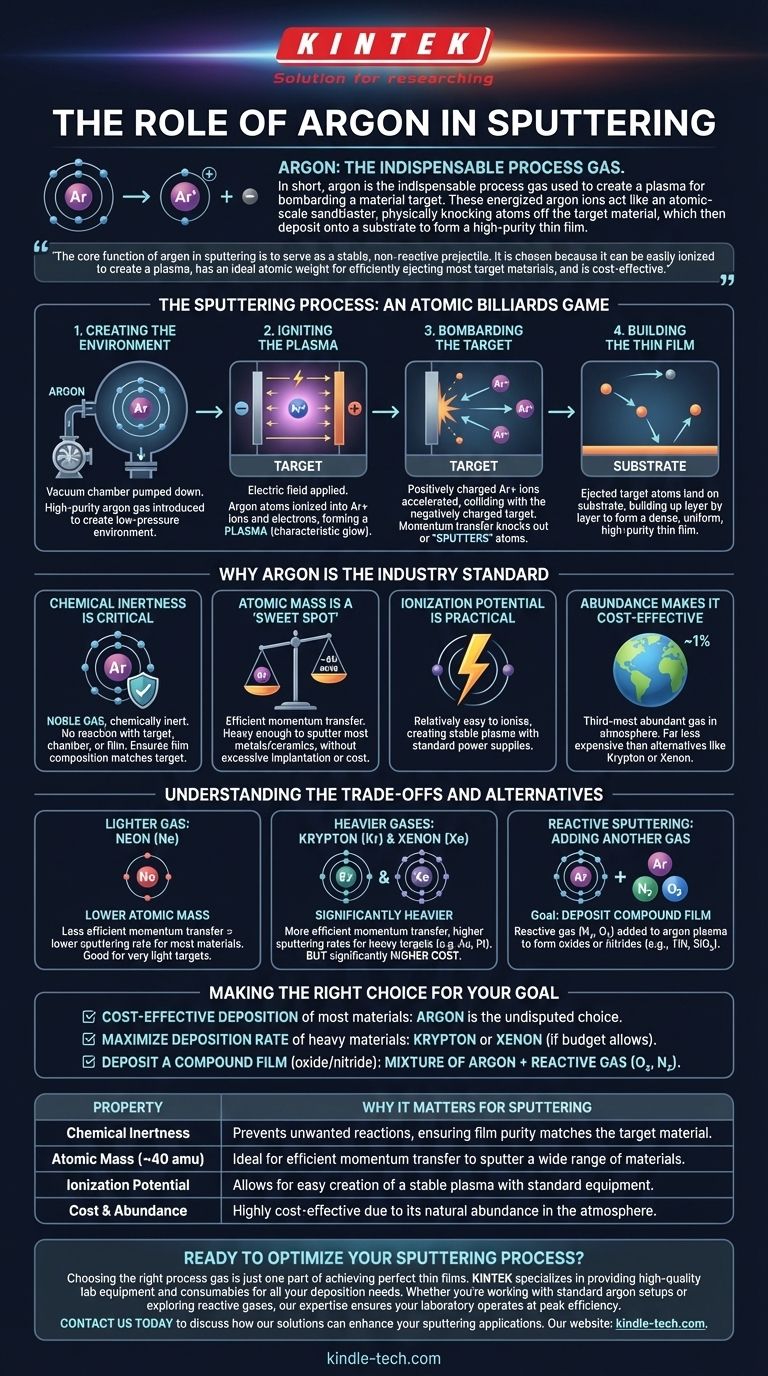

In breve, l'argon è il gas di processo indispensabile utilizzato per creare un plasma per bombardare un bersaglio di materiale. Questi ioni di argon energizzati agiscono come una sabbiatrice su scala atomica, abbattendo fisicamente gli atomi dal materiale bersaglio, che poi si depositano su un substrato per formare un film sottile ad alta purezza.

La funzione principale dell'argon nello sputtering è quella di fungere da proiettile stabile e non reattivo. Viene scelto perché può essere facilmente ionizzato per creare un plasma, ha un peso atomico ideale per espellere efficientemente la maggior parte dei materiali bersaglio ed è conveniente.

Il processo di sputtering: un gioco di biliardo atomico

Per comprendere il ruolo dell'argon, è necessario prima comprendere l'obiettivo fondamentale dello sputtering: spostare gli atomi da una sorgente (il bersaglio) a una destinazione (il substrato) in un ambiente sottovuoto altamente controllato.

Fase 1: Creazione dell'ambiente

Il processo inizia in una camera a vuoto, che viene pompata per rimuovere contaminanti come ossigeno e vapore acqueo.

Una piccola quantità, precisamente controllata, di gas argon ad alta purezza viene quindi introdotta nella camera, creando un ambiente a bassa pressione.

Fase 2: Accensione del plasma

Un forte campo elettrico viene applicato all'interno della camera, tipicamente tra il bersaglio (che funge da catodo) e le pareti della camera o un anodo dedicato.

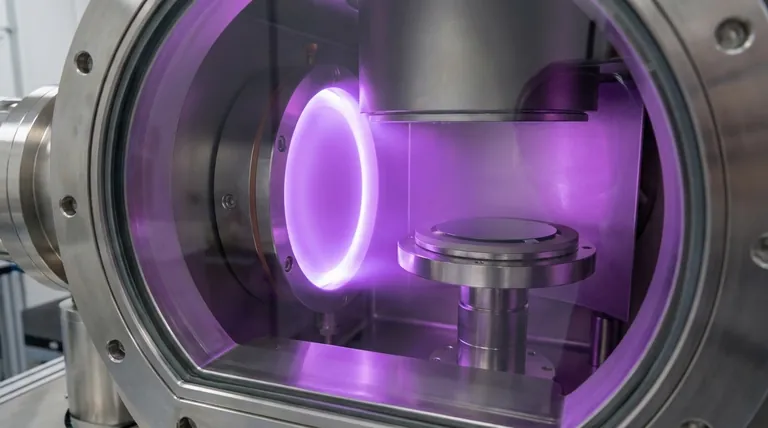

Questa energia elettrica strappa gli elettroni dagli atomi di argon, creando una miscela di ioni di argon caricati positivamente (Ar+) ed elettroni liberi. Questo gas ionizzato è noto come plasma, spesso visibile come un bagliore caratteristico.

Fase 3: Bombardamento del bersaglio

Gli ioni di argon caricati positivamente vengono potentemente accelerati dal campo elettrico, facendoli urtare contro il materiale bersaglio caricato negativamente.

Questa collisione è puramente fisica. Il trasferimento di quantità di moto dal pesante ione di argon è sufficiente per abbattere, o "sputterare", gli atomi dalla superficie del bersaglio.

Fase 4: Costruzione del film sottile

Gli atomi bersaglio espulsi viaggiano attraverso la camera a vuoto e atterrano sul substrato (ad esempio, un wafer di silicio, vetro o una parte metallica), che è strategicamente posizionato per intercettarli.

Nel tempo, questi atomi si accumulano strato dopo strato, formando un film sottile denso, uniforme e ad alta purezza.

Perché l'argon è lo standard del settore

Sebbene possano essere utilizzati altri gas nobili, l'argon offre il miglior equilibrio tra prestazioni, costo e praticità per la stragrande maggioranza delle applicazioni di sputtering.

La sua inerzia chimica è fondamentale

L'argon è un gas nobile, il che significa che è chimicamente inerte. Non reagirà con il materiale bersaglio, i componenti della camera o il film in crescita.

Questa proprietà non è negoziabile per garantire che il film depositato abbia esattamente la stessa composizione chimica del materiale bersaglio.

La sua massa atomica è un "punto dolce"

L'efficienza del processo di sputtering dipende fortemente dal trasferimento di quantità di moto tra lo ione e l'atomo bersaglio. La massa atomica dell'argon (≈ 40 amu) è una via di mezzo perfetta.

È abbastanza pesante da sputterare efficacemente la maggior parte dei metalli e delle ceramiche, ma non così pesante da causare un'eccessiva impiantazione nel substrato o diventare proibitivamente costoso.

Il suo potenziale di ionizzazione è pratico

L'argon è relativamente facile da ionizzare, consentendo la creazione e il mantenimento di un plasma stabile utilizzando alimentatori standard e affidabili.

La sua abbondanza lo rende conveniente

L'argon è il terzo gas più abbondante nell'atmosfera terrestre (≈ 1%). Questa abbondanza naturale lo rende molto meno costoso di altri gas nobili adatti come il Krypton (Kr) o lo Xenon (Xe).

Comprendere i compromessi e le alternative

Sebbene l'argon sia il cavallo di battaglia, alcune applicazioni specializzate richiedono gas diversi. Comprendere il perché rivela la fisica sottostante.

Gas più leggero: Neon (Ne)

Il neon ha una massa atomica inferiore all'argon. Ciò si traduce in un trasferimento di quantità di moto meno efficiente e quindi in un tasso di sputtering inferiore per la maggior parte dei materiali. Tuttavia, può essere utile per lo sputtering di elementi bersaglio molto leggeri dove l'argon potrebbe essere troppo distruttivo.

Gas più pesanti: Krypton (Kr) e Xenon (Xe)

Krypton e Xenon sono significativamente più pesanti dell'argon. Ciò consente un trasferimento di quantità di moto molto più efficiente, portando a tassi di sputtering più elevati, specialmente per materiali bersaglio pesanti come oro o platino. Lo svantaggio principale è il loro costo significativamente più elevato.

Sputtering reattivo: aggiunta di un altro gas

A volte, l'obiettivo è depositare un film composto, non puro. Nello sputtering reattivo, un gas come l'azoto o l'ossigeno viene aggiunto all'argon.

Il plasma di argon esegue ancora lo sputtering, ma il gas reattivo si combina con gli atomi bersaglio sputterati a mezz'aria o sul substrato per formare composti come il nitruro di titanio (TiN) o il biossido di silicio (SiO₂).

Fare la scelta giusta per il tuo obiettivo

La scelta del gas di processo è dettata interamente dal risultato desiderato e dal budget.

- Se il tuo obiettivo principale è la deposizione economica della maggior parte dei metalli e dei materiali: l'argon è la scelta indiscussa e corretta.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione di materiali pesanti come oro o platino: Krypton o Xenon sono opzioni superiori, a condizione che il budget lo consenta.

- Se il tuo obiettivo principale è depositare un film composto come un ossido o un nitruro: è richiesto un approccio che preveda una miscela di argon e un gas reattivo (O₂ o N₂).

In definitiva, la combinazione unica di stabilità chimica, massa ideale e basso costo dell'argon lo rende l'elemento fondamentale della moderna deposizione fisica da fase vapore.

Tabella riassuntiva:

| Proprietà | Perché è importante per lo sputtering |

|---|---|

| Inerzia chimica | Previene reazioni indesiderate, garantendo che la purezza del film corrisponda al materiale bersaglio. |

| Massa atomica (~40 amu) | Ideale per un efficiente trasferimento di quantità di moto per sputterare un'ampia gamma di materiali. |

| Potenziale di ionizzazione | Consente una facile creazione di un plasma stabile con apparecchiature standard. |

| Costo e abbondanza | Altamente conveniente grazie alla sua abbondanza naturale nell'atmosfera. |

Pronto a ottimizzare il tuo processo di sputtering?

La scelta del giusto gas di processo è solo una parte del raggiungimento di film sottili perfetti. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di deposizione. Sia che tu stia lavorando con configurazioni standard di argon o esplorando gas reattivi, la nostra esperienza garantisce che il tuo laboratorio operi con la massima efficienza.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le tue applicazioni di sputtering e fornire risultati superiori per i tuoi obiettivi di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione