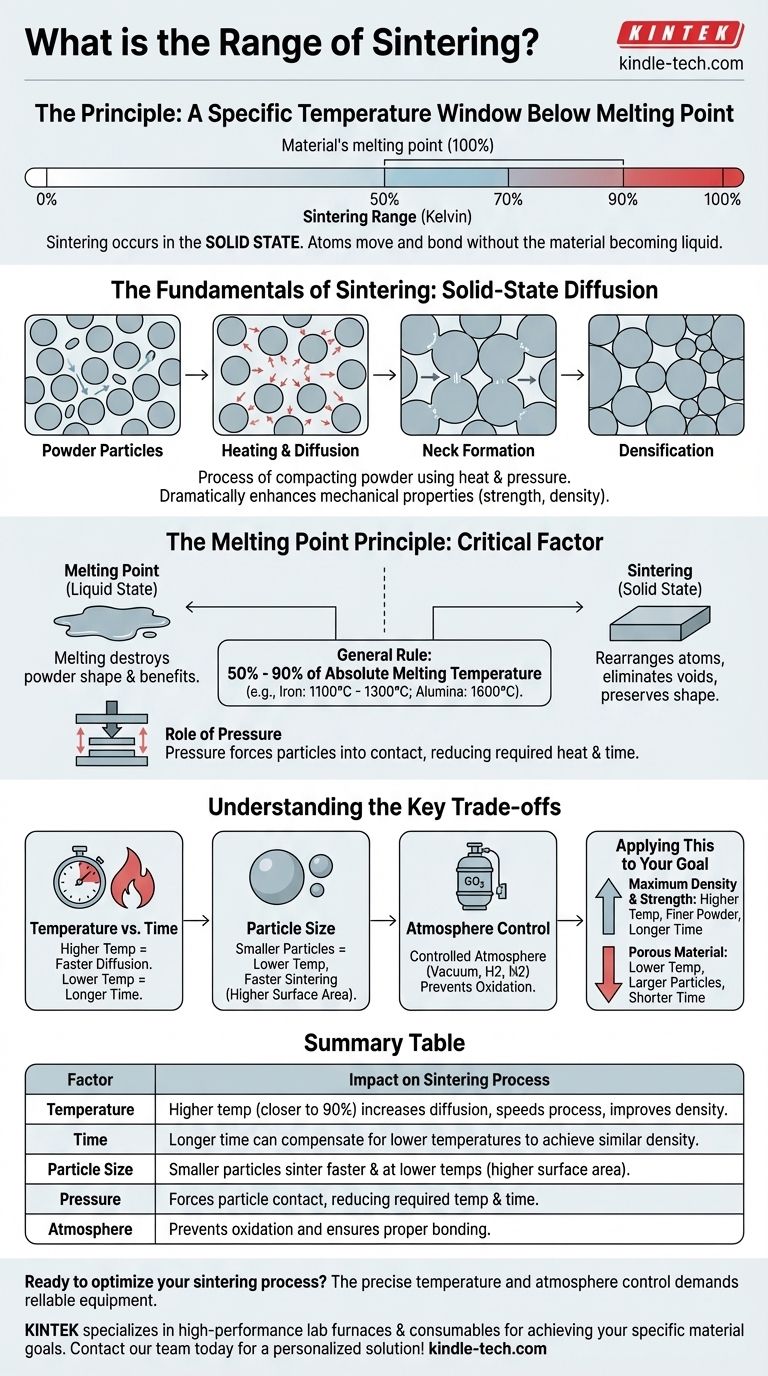

L'"intervallo" di sinterizzazione non è un singolo insieme di temperature, ma piuttosto un principio: è una specifica finestra di temperatura relativa al punto di fusione del materiale stesso. Il processo funziona riscaldando un materiale abbastanza da permettere ai suoi atomi di muoversi e legarsi, ma non così tanto da fargli perdere la sua forma trasformandosi in un liquido.

Il principio fondamentale è che la sinterizzazione avviene allo stato solido, al di sotto del punto di fusione di un materiale. Come regola generale, la temperatura effettiva di sinterizzazione per la maggior parte dei materiali rientra tra il 50% e il 90% della loro temperatura di fusione assoluta (misurata in Kelvin).

I Fondamentali della Sinterizzazione

Cosa Realizza la Sinterizzazione

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale da polvere utilizzando calore e pressione. Fondamentalmente, questo avviene senza fondere il materiale fino al punto di liquefazione.

L'obiettivo primario è quello di fondere insieme le singole particelle. Questo processo migliora drasticamente le proprietà meccaniche del materiale, come la resistenza e la densità.

Il Meccanismo: Diffusione allo Stato Solido

A livello microscopico, il calore applicato durante la sinterizzazione fornisce agli atomi energia sufficiente per muoversi. Questi atomi si diffondono attraverso i confini delle particelle adiacenti.

Questo movimento atomico costruisce efficacemente "colli" o ponti tra le particelle. Man mano che il processo continua, questi ponti crescono, avvicinando le particelle, riducendo lo spazio vuoto (porosità) e fondendole in un unico pezzo coerente.

Il Fattore Critico: Il Principio del Punto di Fusione

L'intero processo è governato dal punto di fusione di un materiale. Comprendere questa relazione è fondamentale per capire l'"intervallo" di sinterizzazione.

Perché la Sinterizzazione Deve Avvenire Sotto la Fusione

Se si dovesse fondere completamente il materiale, si perderebbero tutti i benefici del processo di metallurgia delle polveri. La forma precisa del compattato di polvere (il "pezzo verde") andrebbe persa.

La sinterizzazione è un processo allo stato solido. L'obiettivo è riorganizzare gli atomi ed eliminare i vuoti tra le particelle, non creare un oggetto fuso da un liquido.

La Regola Generale della Temperatura

Sebbene la temperatura esatta dipenda da molti fattori, la linea guida ingegneristica affidabile è riscaldare il materiale al 50% - 90% della sua temperatura di fusione assoluta.

Ad esempio, il ferro fonde a 1538°C (1811 K). Il suo intervallo di sinterizzazione è quindi tipicamente tra 1100°C e 1300°C. Al contrario, l'allumina ceramica fonde a 2072°C (2345 K), quindi la sua sinterizzazione avviene a una temperatura molto più alta, intorno ai 1600°C.

Il Ruolo della Pressione

La pressione è il secondo ingrediente chiave. Lavora in tandem con il calore per forzare le particelle a un contatto intimo.

L'applicazione di pressione esterna riduce la quantità di calore o tempo necessario affinché avvenga la diffusione, poiché gli atomi non devono viaggiare così lontano per formare legami con i loro vicini.

Comprendere i Compromessi Chiave

La temperatura di sinterizzazione "corretta" non è un numero, ma una scelta basata sui risultati desiderati e sui limiti del processo.

Temperatura vs. Tempo

Esiste una relazione inversa tra temperatura e tempo di sinterizzazione. Una temperatura più alta raggiungerà la densità desiderata più velocemente perché la diffusione atomica è più rapida.

Al contrario, una temperatura più bassa può ottenere un risultato simile, ma richiederà un tempo significativamente più lungo nel forno.

Dimensione delle Particelle e Area Superficiale

Le particelle più piccole sinterizzeranno a temperature più basse e a velocità maggiori rispetto alle particelle più grandi. Questo perché le particelle più piccole hanno un rapporto superficie-volume molto più elevato, il che fornisce più punti di contatto ed energia per guidare il processo di diffusione.

Controllo dell'Atmosfera

L'atmosfera all'interno del forno è critica. Un'atmosfera controllata (come idrogeno, azoto o vuoto) viene utilizzata per prevenire l'ossidazione o altre reazioni chimiche che interferirebbero con il legame delle particelle.

Applicare Questo al Tuo Obiettivo

La scelta dei parametri giusti dipende interamente dalle proprietà finali di cui hai bisogno nel tuo componente.

- Se il tuo obiettivo principale è la massima densità e resistenza: Utilizza temperature più elevate (più vicine al 90% del punto di fusione), polveri più fini e tempo sufficiente per consentire l'eliminazione quasi completa dei pori.

- Se il tuo obiettivo principale è creare un materiale poroso (ad esempio, per filtri o cuscinetti autolubrificanti): Utilizza temperature più basse, dimensioni delle particelle maggiori e tempi di ciclo più brevi per creare intenzionalmente forti legami tra le particelle senza chiudere tutti gli spazi.

In definitiva, l'intervallo di sinterizzazione è una finestra flessibile che viene progettata per produrre una microstruttura specifica e raggiungere le prestazioni desiderate del materiale.

Tabella Riepilogativa:

| Fattore | Impatto sul Processo di Sinterizzazione |

|---|---|

| Temperatura | Temperature più elevate (più vicine al 90% del punto di fusione) aumentano la diffusione, accelerano il processo e migliorano la densità. |

| Tempo | Tempi di sinterizzazione più lunghi possono compensare temperature più basse per raggiungere una densità simile. |

| Dimensione delle Particelle | Le particelle più piccole sinterizzano più velocemente e a temperature più basse grazie all'area superficiale maggiore. |

| Pressione | La pressione applicata forza il contatto tra le particelle, riducendo la temperatura e il tempo richiesti. |

| Atmosfera | Un'atmosfera controllata (es. vuoto, idrogeno) previene l'ossidazione e assicura un legame corretto. |

Pronto a ottimizzare il tuo processo di sinterizzazione per la massima resistenza e densità del materiale? Il controllo preciso della temperatura e dell'atmosfera richiesto per una sinterizzazione di successo richiede attrezzature affidabili. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo progettati per lavorazioni termiche esigenti. I nostri esperti possono aiutarti a selezionare il sistema giusto per raggiungere i tuoi obiettivi specifici sui materiali, sia che tu abbia bisogno della massima densità o di una porosità controllata. Contatta il nostro team oggi stesso per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

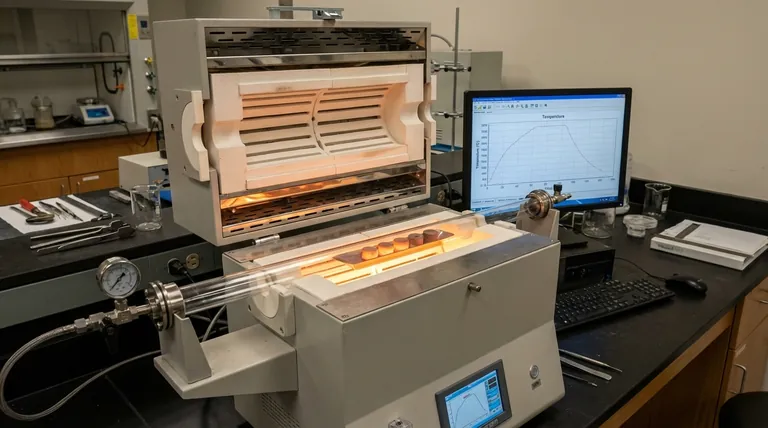

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione