In sostanza, lo scopo della sinterizzazione è trasformare una polvere sfusa in un oggetto denso, resistente e solido. Ciò si ottiene applicando calore e talvolta pressione a temperature inferiori al punto di fusione del materiale, causando la fusione delle singole particelle. Questo processo elimina i vuoti tra le particelle, migliorando drasticamente la resistenza meccanica, la durezza e altre proprietà critiche del materiale, come la conduttività termica o elettrica.

La sinterizzazione non è semplicemente un metodo di solidificazione; è un processo di produzione strategico per la creazione di componenti ad alte prestazioni. Sblocca la capacità di realizzare parti complesse da materiali, come ceramiche e metalli ad alta temperatura, che sono eccezionalmente difficili o impossibili da modellare utilizzando i metodi tradizionali di fusione e colata.

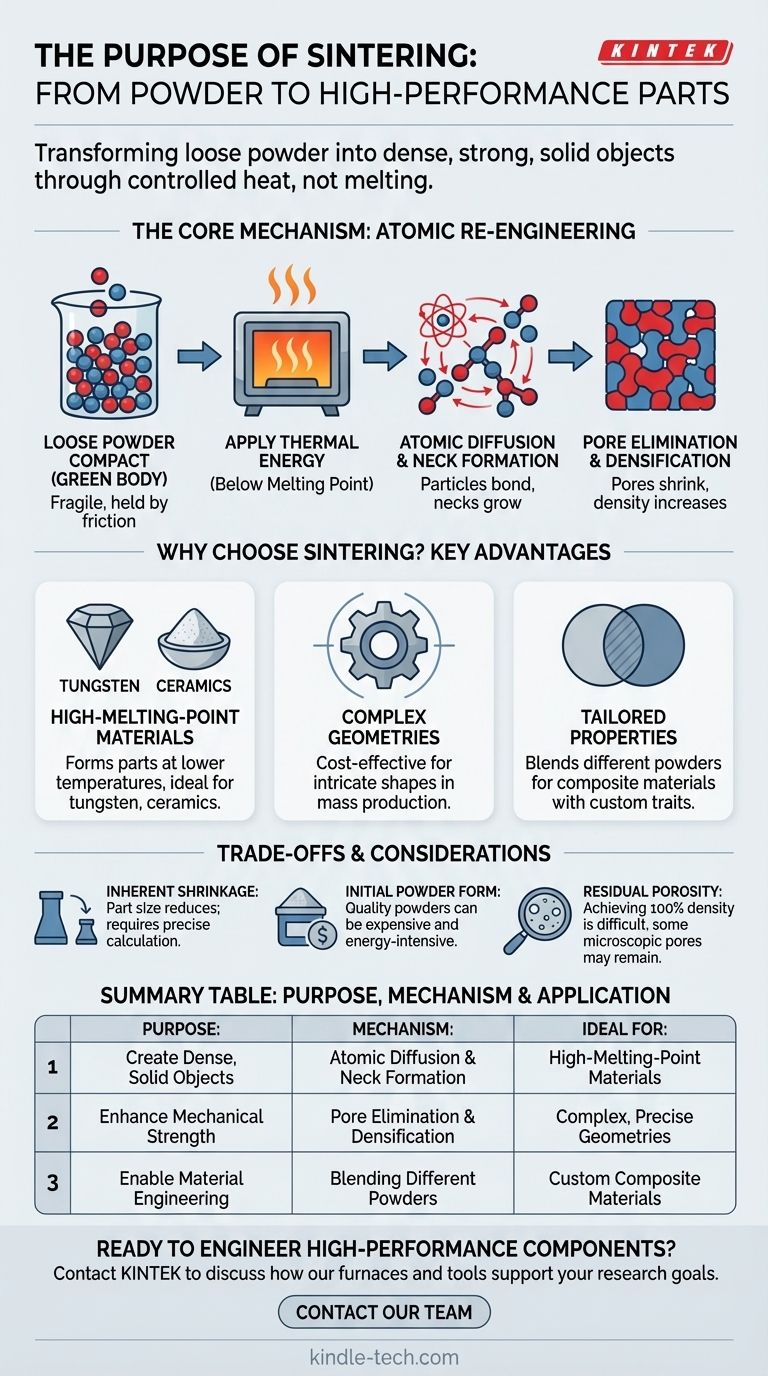

Il Meccanismo Fondamentale: Dalla Polvere al Solido

Per comprendere lo scopo della sinterizzazione, è essenziale capire come essa riprogetta fondamentalmente un materiale a livello atomico. Il processo è un viaggio attentamente controllato da un compatto di polvere fragile a una parte finale robusta.

Iniziare con il "Corpo Verde"

Il processo inizia con un materiale in polvere. Questa polvere viene prima compressa in una forma desiderata, spesso chiamata "corpo verde" o "compatto di polvere". In questa fase, la parte è molto fragile, con le particelle tenute insieme solo dall'attrito meccanico.

Il Ruolo dell'Energia Termica

Il corpo verde viene quindi posto in un forno. Il calore applicato è il catalizzatore critico, fornendo l'energia affinché gli atomi all'interno delle particelle diventino mobili. Fondamentalmente, la temperatura rimane al di sotto del punto di fusione del materiale, quindi l'oggetto non diventa mai liquido.

Diffusione Atomica e Formazione del Collo

Con l'aumento dell'energia, gli atomi iniziano a migrare attraverso i confini delle particelle adiacenti. Questo processo, noto come diffusione atomica, forma piccoli ponti o "colli" dove le particelle si toccano. Man mano che il processo continua, questi colli si allargano, avvicinando le particelle.

Eliminazione dei Pori e Densificazione

Il risultato principale dell'avvicinamento delle particelle è la graduale eliminazione degli spazi vuoti, o pori, che esistevano tra di esse. Man mano che questi pori si restringono e si chiudono, l'oggetto complessivo diventa significativamente più denso, più forte e più solido.

Perché Scegliere la Sinterizzazione? Vantaggi Chiave

La sinterizzazione viene scelta rispetto ad altri metodi di produzione quando offre un netto vantaggio in termini di prestazioni, capacità del materiale o efficienza produttiva.

Lavorazione di Materiali ad Alto Punto di Fusione

Per materiali come tungsteno, molibdeno e molte ceramiche avanzate, i punti di fusione sono così estremamente alti che la loro fusione e colata sono commercialmente impraticabili o tecnologicamente impossibili. La sinterizzazione fornisce un modo per formare parti solide da questi materiali a temperature molto più basse.

Creazione di Geometrie Complesse

La sinterizzazione consente la creazione di forme complesse con alta precisione. Spesso è più conveniente creare uno stampo complesso per pressare la polvere piuttosto che lavorare una forma complessa da un blocco solido di metallo, specialmente per la produzione di massa.

Adattamento delle Proprietà del Materiale

Il processo consente la miscelazione di diverse polveri di materiale prima della compattazione. Ciò rende possibile creare materiali compositi che combinano proprietà desiderabili, come la durezza di una ceramica con la tenacità di un metallo.

Miglioramento della Purezza e della Resistenza

Durante il ciclo di riscaldamento, le impurità come i lubrificanti utilizzati nella fase iniziale di pressatura vengono bruciate. Il processo riduce anche gli ossidi superficiali sulle particelle metalliche, portando a legami più puliti e più forti tra di esse e migliorando la durabilità complessiva del componente.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la sinterizzazione non è priva di sfide. Comprendere i suoi limiti è fondamentale per usarla efficacemente.

Ritiro Inerente del Materiale

La considerazione più significativa è il ritiro. Man mano che i pori vengono eliminati e la parte si densifica, si ridurrà di dimensioni. Questo ritiro può essere sostanziale e deve essere calcolato e controllato con precisione per raggiungere le dimensioni finali desiderate.

Forma Iniziale del Materiale

Il processo di sinterizzazione richiede fondamentalmente che il materiale di partenza sia in forma di polvere. La creazione di polveri uniformi e di alta qualità può essere un passaggio costoso e ad alta intensità energetica che aumenta il costo complessivo e la complessità della produzione.

Porosità Residua

Sebbene l'obiettivo sia eliminare i pori, raggiungere il 100% di densità è spesso difficile. Potrebbe rimanere un certo livello microscopico di porosità residua, che può essere un fattore limitante per applicazioni che richiedono la massima resistenza assoluta o la sigillatura ermetica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della sinterizzazione dipende interamente dal tuo materiale e dai requisiti dell'applicazione finale.

- Se il tuo obiettivo principale è la produzione con metalli o ceramiche ad alta temperatura: La sinterizzazione è spesso il percorso più pratico, e talvolta l'unico, per creare un componente solido.

- Se il tuo obiettivo principale è la produzione di massa di parti complesse e precise: La sinterizzazione, in particolare nella metallurgia delle polveri, offre un eccellente equilibrio tra economicità, precisione e ripetibilità.

- Se il tuo obiettivo principale è la creazione di miscele di materiali personalizzate: Il processo offre una capacità unica di ingegnerizzare materiali compositi con proprietà su misura che non possono essere ottenute tramite fusione.

In definitiva, la sinterizzazione fornisce un percorso potente e preciso dalla semplice polvere a un componente finale altamente ingegnerizzato e ad alte prestazioni.

Tabella Riepilogativa:

| Scopo | Meccanismo Chiave | Ideale Per |

|---|---|---|

| Creare Oggetti Densi e Solidi | Diffusione Atomica e Formazione del Collo | Materiali ad Alto Punto di Fusione (es. Tungsteno, Ceramiche) |

| Migliorare la Resistenza Meccanica | Eliminazione dei Pori e Densificazione | Geometrie Complesse e Precise |

| Consentire l'Ingegneria dei Materiali | Miscelazione di Diverse Polveri | Materiali Compositi Personalizzati |

Pronto a ingegnerizzare componenti ad alte prestazioni da materiali avanzati? Il processo di sinterizzazione è fondamentale per creare parti dense e resistenti da metalli e ceramiche ad alta temperatura. In KINTEK, siamo specializzati nelle attrezzature da laboratorio e nei materiali di consumo che rendono possibile la sinterizzazione di precisione. I nostri esperti possono aiutarti a selezionare il forno e gli strumenti giusti per ottenere risultati ottimali per la tua specifica applicazione.

Contatta il nostro team oggi stesso tramite il nostro Modulo di Contatto per discutere come possiamo supportare gli obiettivi di sinterizzazione e ricerca sui materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master