In sostanza, la deposizione fisica da vapore (PVD) è un processo di rivestimento avanzato utilizzato per applicare un film estremamente sottile ma altamente durevole sulla superficie di un materiale. Eseguito sottovuoto, il PVD migliora le proprietà di un oggetto aumentando la sua durezza, resistenza all'usura e resistenza alla corrosione, oppure applicando una finitura decorativa di alta qualità.

Il PVD non è una singola tecnica, ma una famiglia di processi basati sul vuoto progettati per ingegnerizzare le proprietà superficiali di un materiale a livello atomico. Il suo scopo è conferire a un materiale di base nuove caratteristiche—come una resistenza superiore o un colore specifico—senza alterarne la struttura sottostante.

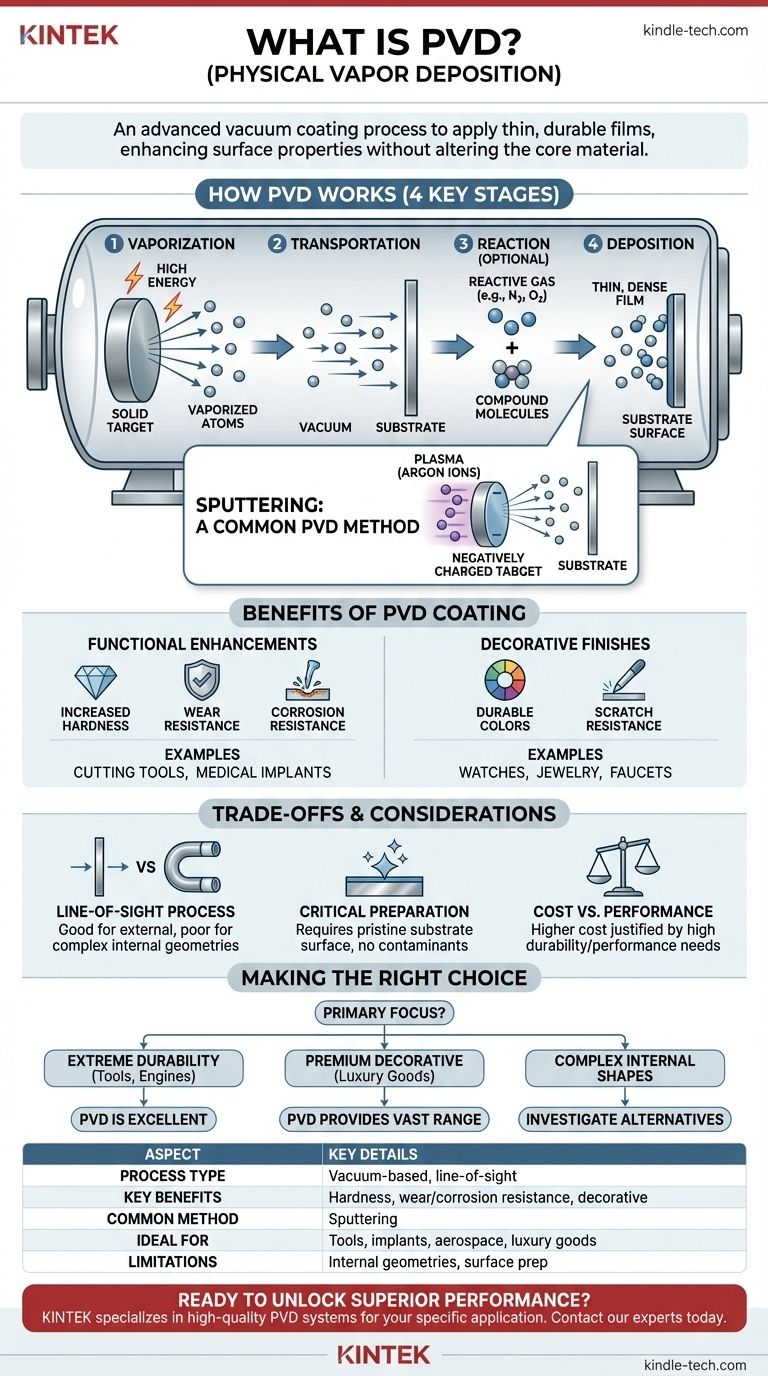

Come funziona fondamentalmente il PVD

La deposizione fisica da vapore è un processo a linea di vista che coinvolge quattro fasi chiave. L'intero processo avviene all'interno di una camera ad alto vuoto per garantire la purezza e la qualità del rivestimento.

Fase 1: Vaporizzazione

Il processo inizia con un materiale sorgente solido, noto come bersaglio (target). Questo bersaglio viene bombardato con alta energia, facendogli rilasciare singoli atomi o molecole. Questo trasforma il materiale solido in vapore.

Fase 2: Trasporto

Questi atomi vaporizzati viaggiano attraverso la camera a vuoto dal bersaglio verso l'oggetto da rivestire, chiamato substrato. Il vuoto è fondamentale perché impedisce a questi atomi di collidere con aria o altre particelle, garantendo un percorso pulito.

Fase 3: Reazione (Opzionale)

In alcuni casi, viene introdotto nella camera un gas reattivo come azoto o ossigeno. Gli atomi vaporizzati provenienti dal bersaglio reagiscono con questo gas durante il volo per formare un nuovo composto, che diventerà il rivestimento finale. Questo è noto come PVD reattivo.

Fase 4: Deposizione

Gli atomi vaporizzati (o le molecole di composto appena formate) atterrano sul substrato e si condensano tornando allo stato solido. Si accumulano strato dopo strato, formando un film sottile, denso e altamente aderente sulla superficie dell'oggetto.

Sputtering: un metodo PVD comune

Sebbene esistano diversi modi per vaporizzare il materiale bersaglio, uno dei metodi più comuni ed economici è lo sputtering (pulverizzazione catodica).

Il meccanismo di Sputtering

Nello sputtering, un campo elettrico ad alta tensione viene utilizzato per creare un plasma da un gas inerte, tipicamente argon. Gli ioni di argon caricati positivamente vengono accelerati con forza immensa, colpendo il bersaglio carico negativamente.

Questo bombardamento ad alta energia strappa fisicamente gli atomi dal materiale bersaglio, "spruzzandoli" nella camera a vuoto, dove poi viaggiano verso il substrato per la deposizione.

Perché lo Sputtering è ampiamente utilizzato

Lo sputtering è apprezzato per la sua versatilità e controllo. Consente la deposizione di una vasta gamma di materiali—inclusi metalli, leghe e ceramiche—su molti tipi diversi di substrati, rendendolo una tecnica standard in numerose industrie.

I benefici pratici di un rivestimento PVD

Lo scopo di sottoporsi a questo complesso processo è ottenere proprietà superficiali che il materiale di base da solo non può fornire. Questi benefici rientrano in due categorie principali.

Miglioramenti funzionali

Per le applicazioni industriali, i rivestimenti PVD sono utilizzati per migliorare drasticamente le prestazioni. I vantaggi chiave includono maggiore durezza, ridotto attrito e superiore resistenza all'ossidazione e alla corrosione. Questo è fondamentale per utensili da taglio, impianti medici e componenti aerospaziali.

Finiture decorative

Per i beni di consumo come orologi, gioielli e rubinetti, il PVD fornisce una finitura decorativa molto più durevole rispetto ai metodi tradizionali come la galvanica. Offre un'ampia gamma di colori che resistono allo sbiadimento, all'ossidazione e ai graffi.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

È un processo a linea di vista

Poiché gli atomi vaporizzati viaggiano in linea retta, il PVD è eccellente per rivestire superfici esterne. Tuttavia, non può rivestire facilmente geometrie interne complesse o l'interno di un tubo lungo e stretto.

La preparazione del substrato è fondamentale

La superficie del substrato deve essere perfettamente pulita affinché il rivestimento PVD aderisca correttamente. Qualsiasi contaminante, olio o ossido comporterà un rivestimento fallito o di scarsa qualità. Questa preparazione aggiunge una fase significativa al processo di produzione.

Costo rispetto alle prestazioni

Il PVD è un processo più complesso e generalmente più costoso rispetto alla verniciatura o alla galvanica di base. Il suo valore è giustificato quando i requisiti di prestazione per durabilità, durezza o resistenza alla corrosione sono elevati e non possono essere soddisfatti con altri mezzi.

Fare la scelta giusta per il tuo obiettivo

Il PVD è un potente strumento per l'ingegneria delle superfici quando applicato al problema giusto.

- Se la tua attenzione principale è la durabilità estrema: Il PVD è una scelta eccellente per creare superfici resistenti all'usura su utensili, motori e altri componenti ad alte prestazioni.

- Se la tua attenzione principale è una finitura decorativa premium: Il PVD offre una vasta gamma di colori stabili con una durabilità che supera di gran lunga la placcatura tradizionale per beni di lusso e ferramenta di fascia alta.

- Se la tua attenzione principale è il rivestimento di forme interne complesse: Dovresti indagare su tecnologie alternative, poiché la natura a linea di vista del PVD lo rende inadatto a queste applicazioni.

In definitiva, scegliere il PVD è una decisione di investire nella superficie di un materiale per sbloccare un livello di prestazioni e longevità che il materiale di base da solo non potrebbe mai raggiungere.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Tipo di processo | Rivestimento basato sul vuoto, a linea di vista |

| Benefici chiave | Aumento della durezza, resistenza all'usura/corrosione, finiture decorative durevoli |

| Metodo comune | Sputtering (utilizzo del plasma per vaporizzare un materiale bersaglio) |

| Ideale per | Utensili, impianti medici, componenti aerospaziali, beni di lusso, ferramenta |

| Limitazioni | Non può rivestire facilmente geometrie interne complesse; richiede una preparazione superficiale impeccabile |

Pronto a sbloccare prestazioni e longevità superiori per i tuoi prodotti?

Il processo PVD è una soluzione ingegneristica precisa e avere l'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi sistemi PVD, per aiutarti a ottenere il rivestimento a film sottile perfetto per la tua applicazione specifica, sia per la durabilità industriale che per le finiture decorative premium.

Contatta oggi i nostri esperti per discutere come le soluzioni di KINTEK possono soddisfare le esigenze di rivestimento del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura