In sostanza, la deposizione chimica da vapore (CVD) è un sofisticato processo di produzione utilizzato per creare materiali solidi ad alte prestazioni, tipicamente sotto forma di film sottili o rivestimenti. Funziona utilizzando una reazione chimica da un gas o vapore per depositare uno strato di materiale solido su una superficie, nota come substrato. Questa tecnica è fondamentale per produrre qualsiasi cosa, dai microchip ai diamanti sintetici.

Il vero scopo della CVD non è solo applicare un rivestimento, ma coltivare un nuovo materiale solido direttamente su una superficie con precisione a livello atomico. Questa capacità unica consente di creare film eccezionalmente puri, uniformi e durevoli anche sulle forme più intricate, cosa impossibile con i metodi di rivestimento convenzionali.

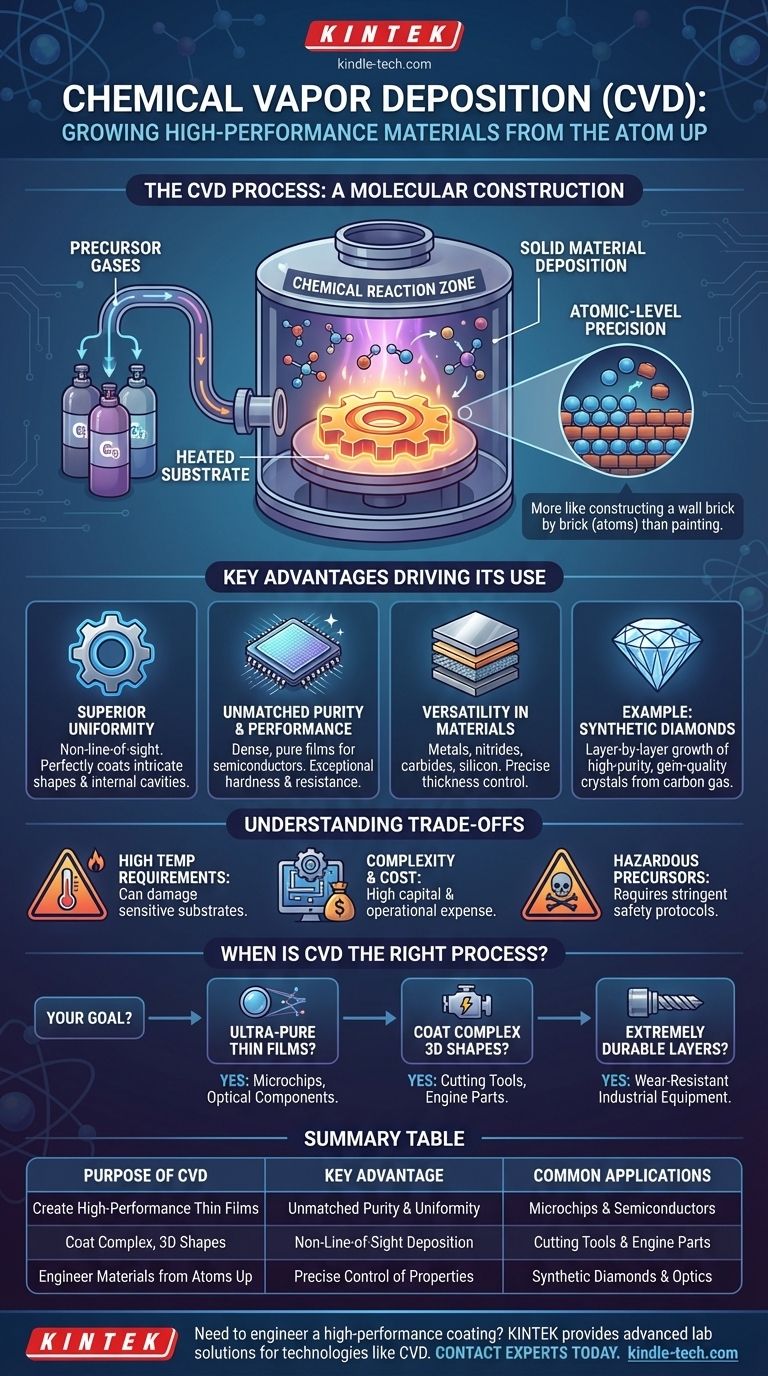

Come funziona la deposizione chimica da vapore

Comprendere lo scopo della CVD richiede uno sguardo alla sua meccanica fondamentale. È meno simile alla pittura e più simile alla costruzione di un muro mattone dopo mattone, dove i "mattoni" sono atomi individuali.

Il principio fondamentale: da gas a solido

Il processo inizia introducendo uno o più gas precursori volatili in una camera di reazione. Questi gas contengono gli elementi chimici che formeranno il materiale solido finale.

Il ruolo del substrato e del calore

All'interno della camera è presente un substrato, che è l'oggetto da rivestire. Il substrato viene riscaldato a una temperatura elevata e precisa. Questo calore applicato fornisce l'energia necessaria per innescare una reazione chimica nei gas, facendoli decomporre e depositare un materiale solido sulla superficie del substrato.

Un ambiente strettamente controllato

Tutta questa reazione avviene in una camera a vuoto con un sofisticato sistema di erogazione dei gas. Ogni variabile: temperatura, pressione e flusso di gas, è meticolosamente controllata per dettare le proprietà finali del film depositato, come il suo spessore, la purezza e la struttura cristallina.

I vantaggi chiave che guidano il suo utilizzo

La CVD viene scelta rispetto ad altri metodi quando le prestazioni e la precisione del rivestimento finale sono fondamentali. I suoi vantaggi risolvono sfide che altre tecniche non possono affrontare.

Uniformità superiore su forme complesse

La CVD è un processo senza linea di vista. Poiché il gas precursore riempie l'intera camera, deposita il materiale in modo uniforme su tutte le superfici esposte, comprese le cavità interne, gli spigoli vivi e le geometrie altamente intricate. Ciò garantisce un rivestimento omogeneo impossibile con metodi a linea di vista come la spruzzatura o la sputtering.

Purezza e prestazioni senza pari

Partendo da gas altamente purificati, il processo CVD può produrre film di eccezionale purezza. Ciò è fondamentale nell'industria dei semiconduttori, dove anche le minime impurità possono rovinare un microchip. I film risultanti sono densi e ben aderenti, il che porta a una durezza superiore, resistenza alla corrosione e proprietà elettroniche.

Versatilità nei materiali e nello spessore

La tecnica è incredibilmente versatile e può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, ceramiche (come nitruri e carburi) e semiconduttori come il silicio. Lo spessore del rivestimento è controllato dal tempo di deposizione ed è, in teoria, illimitato.

Applicazione comune: diamanti sintetici

Una delle applicazioni più note della CVD è la creazione di diamanti coltivati in laboratorio. Introducendo un gas ricco di carbonio (come il metano) in una camera, il processo può depositare lentamente atomi di carbonio strato dopo strato per coltivare un diamante di qualità gemma e ad alta purezza.

Comprendere i compromessi

Nonostante la sua potenza, la CVD non è sempre la soluzione giusta. La sua precisione comporta requisiti tecnici e limitazioni significativi.

Requisiti di alta temperatura

Le alte temperature necessarie per guidare la reazione chimica possono danneggiare o alterare le proprietà di un substrato sensibile alla temperatura. Ciò limita i tipi di materiali che possono essere rivestiti con successo.

Complessità e costo del processo

I sistemi CVD sono complessi e costosi. Richiedono camere a vuoto, sistemi di gestione dei gas precisi e alimentatori ad alta temperatura, tutti elementi che contribuiscono a elevati investimenti di capitale iniziali e costi operativi.

Uso di precursori pericolosi

Molti dei gas precursori utilizzati nella CVD sono tossici, infiammabili o corrosivi. Ciò richiede rigorosi protocolli di sicurezza e sistemi di manipolazione specializzati, aggiungendo un altro livello di complessità e costo al processo.

Quando la CVD è il processo giusto?

La scelta di questa tecnica dipende interamente dal risultato finale. È una soluzione per applicazioni di alto valore in cui le prestazioni giustificano l'investimento.

- Se la tua attenzione principale è creare film sottili ultra-puri e ad alte prestazioni: La CVD è lo standard del settore, offrendo un controllo senza pari sulla purezza e sulla struttura del materiale per applicazioni esigenti come microchip e componenti ottici.

- Se la tua attenzione principale è rivestire superfici complesse e non piane: La CVD è la scelta ideale, poiché la sua natura senza linea di vista garantisce un film perfettamente uniforme su geometrie intricate che altri metodi non possono raggiungere.

- Se la tua attenzione principale è produrre strati estremamente durevoli e resistenti all'usura: La CVD eccelle nel depositare materiali ceramici duri per estendere drasticamente la vita e le prestazioni degli utensili da taglio, delle parti del motore e delle apparecchiature industriali.

In definitiva, la CVD fornisce un livello di controllo molecolare che ci consente di ingegnerizzare i materiali partendo dall'atomo, trasformando un semplice gas in un solido ad alte prestazioni.

Tabella riassuntiva:

| Scopo della CVD | Vantaggio chiave | Applicazioni comuni |

|---|---|---|

| Creare film sottili ad alte prestazioni | Purezza e uniformità senza pari | Microchip e semiconduttori |

| Rivestire forme complesse in 3D | Deposizione senza linea di vista | Utensili da taglio e parti di motori |

| Ingegnerizzare materiali partendo dagli atomi | Controllo preciso delle proprietà | Diamanti sintetici e ottica |

Hai bisogno di ingegnerizzare un rivestimento ad alte prestazioni per le tue apparecchiature o componenti di laboratorio?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per laboratori, comprese soluzioni per applicazioni di rivestimento di precisione. La nostra esperienza può aiutarti a sfruttare tecnologie come la CVD per ottenere prestazioni, durata e purezza dei materiali superiori per le tue specifiche esigenze di laboratorio.

Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo progetto con le attrezzature e le soluzioni giuste.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD