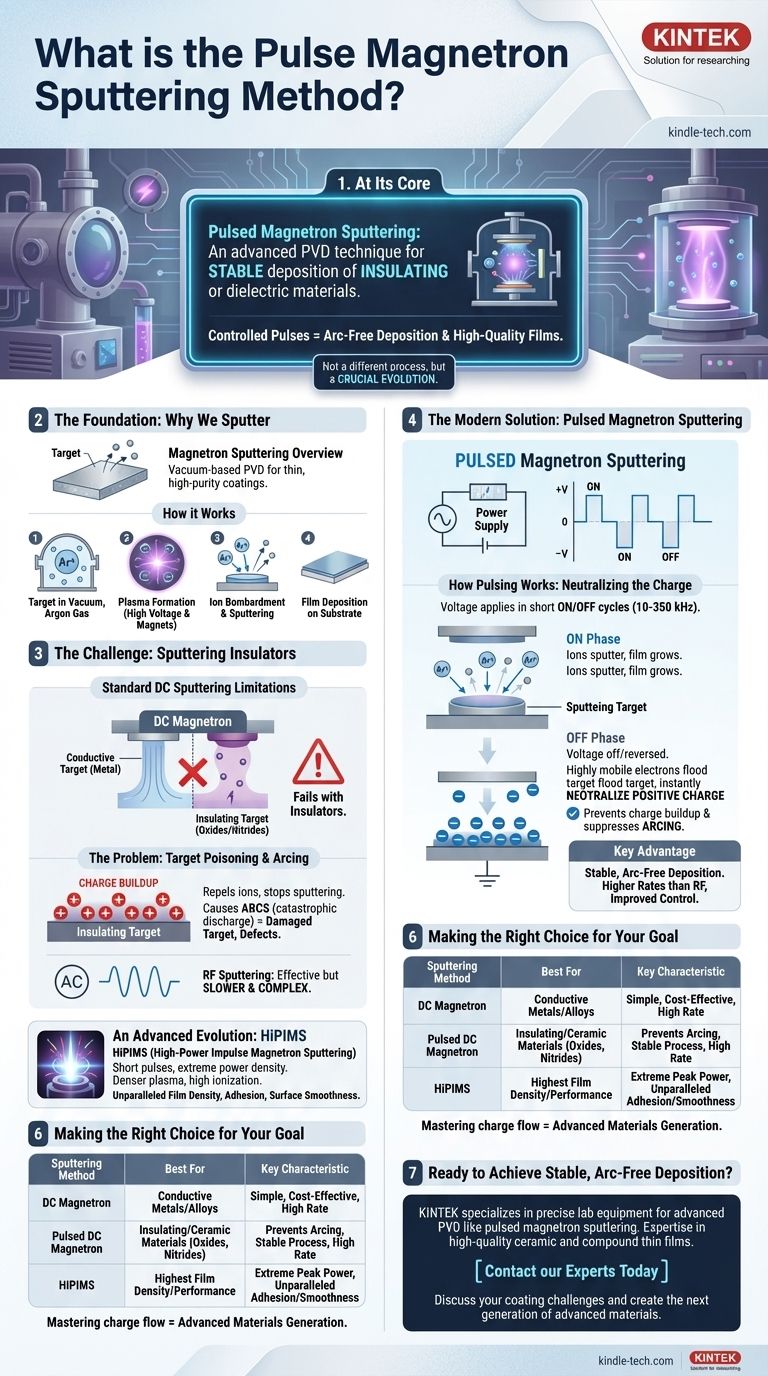

In sostanza, lo sputtering a magnetron pulsato è una tecnica avanzata di deposizione fisica da fase vapore (PVD) che risolve un problema critico riscontrato nello sputtering DC standard: la deposizione instabile di materiali isolanti o dielettrici. Funziona applicando potenza al bersaglio di sputtering tramite brevi impulsi controllati anziché come corrente continua. Questo meccanismo di pulsazione impedisce gli archi elettrici distruttivi che altrimenti si formerebbero su un bersaglio isolante, consentendo la creazione di film sottili ceramici e composti di alta qualità con eccellente stabilità e controllo.

Lo sputtering pulsato non è un processo fondamentalmente diverso, ma piuttosto un'evoluzione cruciale. Combina le alte velocità di deposizione dello sputtering DC con la versatilità dei materiali dello sputtering RF, offrendo una soluzione moderna e superiore per la deposizione di film sottili isolanti ad alte prestazioni.

Le Fondamenta: Perché Effettuare lo Sputtering

Lo sputtering a magnetron è un processo basato sul vuoto utilizzato per depositare rivestimenti eccezionalmente sottili e di elevata purezza su un substrato. È apprezzato per la sua capacità di creare film con adesione e uniformità superiori rispetto ad altri metodi come l'evaporazione termica.

Come Funziona lo Sputtering a Magnetron

Il processo inizia con una lastra solida del materiale di rivestimento, nota come bersaglio. Questo bersaglio viene posizionato in una camera a vuoto, che viene poi riempita con un gas inerte, tipicamente Argon.

Una tensione elevata viene applicata al bersaglio, causando l'ionizzazione del gas e la formazione di un plasma. Un potente campo magnetico dietro il bersaglio intrappola gli elettroni vicino alla sua superficie, aumentando drasticamente l'efficienza del processo di ionizzazione.

Gli ioni Argon caricati positivamente vengono accelerati dal campo elettrico e collidono con il bersaglio carico negativamente. Queste collisioni ad alta energia sbattono fisicamente via, o "sputterano", atomi dal materiale bersaglio. Questi atomi sparati viaggiano quindi attraverso il vuoto e si depositano su un substrato, costruendo uno strato di film sottile strato dopo strato.

La Potenza dei Film Sparati (Sputtered)

Gli atomi espulsi da un bersaglio sparato hanno un'energia cinetica significativamente maggiore rispetto a quelli provenienti da una sorgente evaporata. Questa alta energia si traduce in film più densi e con un'adesione molto migliore al substrato.

Inoltre, lo sputtering può depositare virtualmente qualsiasi materiale, incluse leghe, composti ed elementi con punti di fusione estremamente elevati, il tutto senza la necessità di fondere il materiale sorgente.

La Sfida: Lo Sputtering di Materiali Isolanti

Mentre lo sputtering DC (Corrente Continua) standard è molto efficace per i bersagli metallici conduttivi, fallisce quando si tenta di depositare materiali elettricamente isolanti come ossidi o nitruri.

Il Problema con il DC: Avvelenamento del Bersaglio e Arcing

Nello sputtering DC, il bersaglio viene mantenuto a una tensione negativa costante per attrarre gli ioni Argon positivi. Se il bersaglio è un isolante, questi ioni positivi si accumulano sulla sua superficie poiché la carica non ha dove andare.

Questo accumulo di carica positiva, talvolta chiamato "avvelenamento del bersaglio", alla fine respinge gli ioni Argon in arrivo, rallentando o fermando il processo di sputtering. Peggio ancora, può portare a una scarica di energia improvvisa e catastrofica nota come arco, che può danneggiare il bersaglio e proiettare detriti nel film in crescita, creando difetti.

La Soluzione Tradizionale: Sputtering RF

La soluzione classica a questo problema era utilizzare un alimentatore a Radio Frequenza (RF) anziché uno DC. La tensione CA rapidamente alternata attrae alternativamente ioni (per lo sputtering) e poi elettroni (per neutralizzare l'accumulo di carica).

Sebbene efficace, lo sputtering RF presenta notevoli inconvenienti. Generalmente ha un tasso di deposizione molto inferiore rispetto allo sputtering DC e richiede alimentatori complessi e costosi con reti di adattamento di impedenza, rendendo il processo meno efficiente e più difficile da controllare.

La Soluzione Moderna: Sputtering a Magnetron Pulsato

Lo sputtering pulsato è stato sviluppato per superare i limiti dei metodi sia DC che RF, offrendo un modo robusto ed efficiente per depositare film isolanti.

Come Funziona il Pulsing: Neutralizzare la Carica

Invece di una tensione DC continua, un alimentatore pulsato applica tensione in una serie di brevi cicli di accensione/spegnimento a una frequenza intermedia (tipicamente 10-350 kHz).

Durante la fase "on" più lunga, il bersaglio effettua lo sputtering proprio come in un processo DC. Durante la fase "off" molto breve, la tensione viene spenta o invertita per essere leggermente positiva. Questo attira un flusso di elettroni altamente mobili dal plasma, che neutralizzano istantaneamente la carica positiva accumulata sulla superficie del bersaglio.

Il Vantaggio Chiave: Deposizione Stabile e Priva di Archi

Questo semplice ciclo on/off impedisce efficacemente l'accumulo di carica e sopprime la formazione di archi prima che possa iniziare. Ciò porta a un processo estremamente stabile e ripetibile, capace di produrre film isolanti di alta qualità e privi di difetti.

I tassi di deposizione sono tipicamente molto più elevati rispetto allo sputtering RF e il controllo del processo è notevolmente migliorato.

Un'Evoluzione Avanzata: HiPIMS

Una forma specializzata di questa tecnica è lo Sputtering a Magnetron a Impulsi ad Alta Potenza (HiPIMS). HiPIMS utilizza impulsi molto brevi con densità di picco di potenza estremamente elevate. Ciò crea un plasma molto più denso con un alto grado di ionizzazione, risultando in film sparati con densità, adesione e levigatezza superficiale senza pari.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il ruolo del pulsing ti consente di selezionare la tecnologia di sputtering ideale per la tua applicazione specifica.

- Se il tuo obiettivo principale sono semplici film conduttivi: Lo sputtering a magnetron DC standard è il metodo più semplice ed economico per depositare metalli puri e leghe conduttive.

- Se il tuo obiettivo principale è depositare materiali isolanti o ceramici: Lo sputtering a magnetron DC pulsato è lo standard industriale moderno, fornendo deposizione stabile ad alta velocità di materiali come ossidi, nitruri e altri dielettrici.

- Se il tuo obiettivo principale è ottenere la massima densità e prestazione del film: HiPIMS è la tecnologia superiore, sebbene più complessa, per creare rivestimenti avanzati in cui la perfezione strutturale è fondamentale.

Padroneggiando il flusso di carica sulla superficie del bersaglio, lo sputtering pulsato consente a ingegneri e scienziati di creare una nuova generazione di materiali avanzati.

Tabella Riassuntiva:

| Metodo di Sputtering | Ideale Per | Caratteristica Chiave |

|---|---|---|

| Magnetron DC | Metalli/leghe conduttive | Semplice, economico, alta velocità di deposizione |

| Magnetron DC Pulsato | Materiali isolanti/ceramici (ossidi, nitruri) | Previene gli archi, processo stabile, alta velocità |

| HiPIMS | Massima densità/prestazione del film | Potenza di picco estrema, adesione/levigatezza senza pari |

Pronto per ottenere una deposizione stabile e priva di archi dei tuoi film isolanti avanzati?

KINTEK è specializzata nel fornire le apparecchiature da laboratorio e i materiali di consumo precisi di cui hai bisogno per processi PVD avanzati come lo sputtering a magnetron pulsato. La nostra esperienza garantisce che tu ottenga la soluzione giusta per depositare film sottili ceramici e composti di alta qualità con eccellente controllo e stabilità.

Contatta oggi i nostri esperti per discutere come possiamo supportare le sfide di rivestimento specifiche del tuo laboratorio e aiutarti a creare la prossima generazione di materiali avanzati.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Potenziostato da banco elettrochimico da laboratorio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati