In breve, il prodotto della deposizione fisica da vapore (PVD) è un film sottile o un rivestimento ad alte prestazioni. Questo processo deposita uno strato molto sottile di materiale sorgente, spesso atomo per atomo, sulla superficie di un oggetto bersaglio (il substrato). Il risultato non è un prodotto autonomo, ma un miglioramento funzionale della superficie che fornisce proprietà specifiche e ingegnerizzate come durezza, resistenza all'usura, resistenza alla temperatura o caratteristiche ottiche uniche.

La Deposizione Fisica da Vapore non crea un nuovo oggetto; trasforma fondamentalmente la superficie di uno esistente. Il vero prodotto è un rivestimento ad alte prestazioni, ultrasottile, progettato per conferire a un componente nuove capacità che originariamente non possedeva.

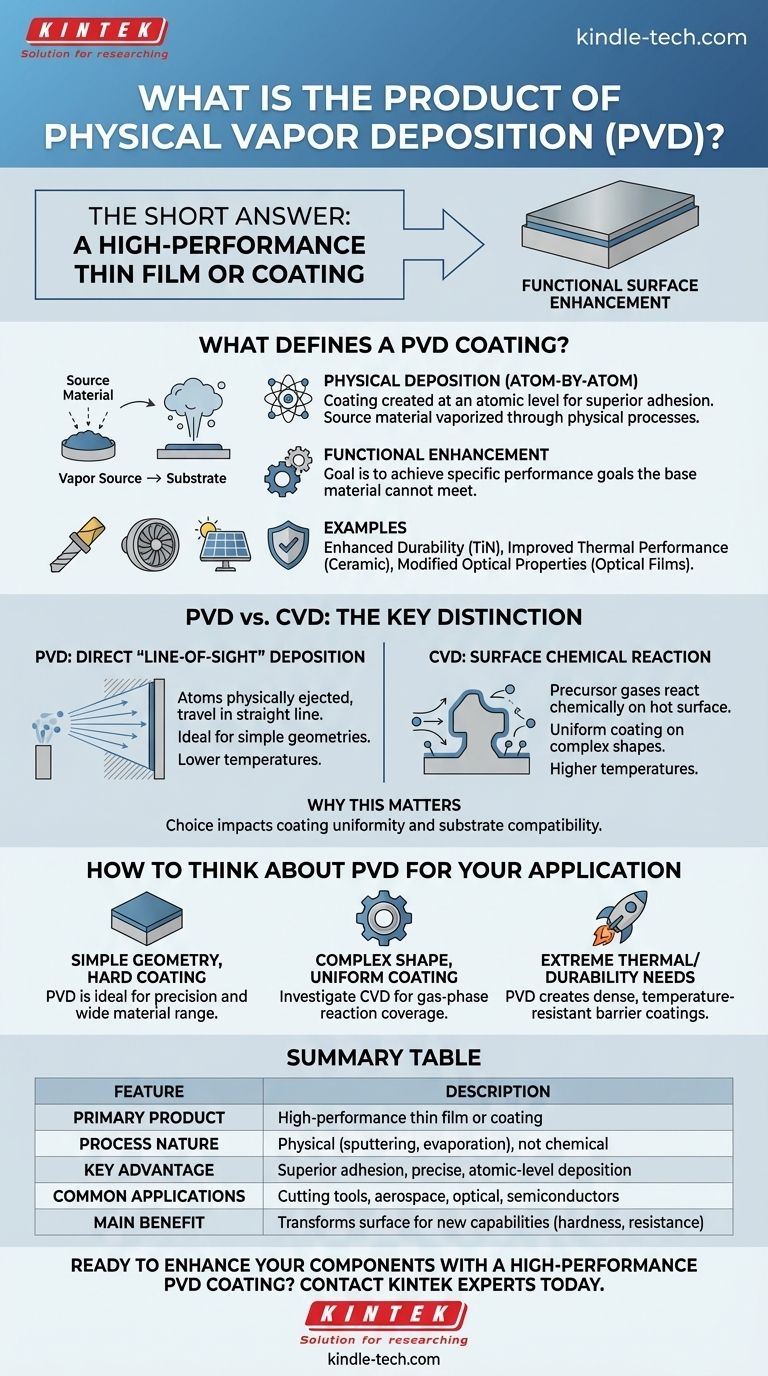

Cosa definisce un rivestimento PVD?

Per comprendere il prodotto del PVD, è necessario comprenderne la natura. È fondamentalmente diverso dalla verniciatura o dalla placcatura perché il rivestimento viene creato a livello atomico, con conseguente adesione e prestazioni superiori.

Il prodotto è una deposizione fisica

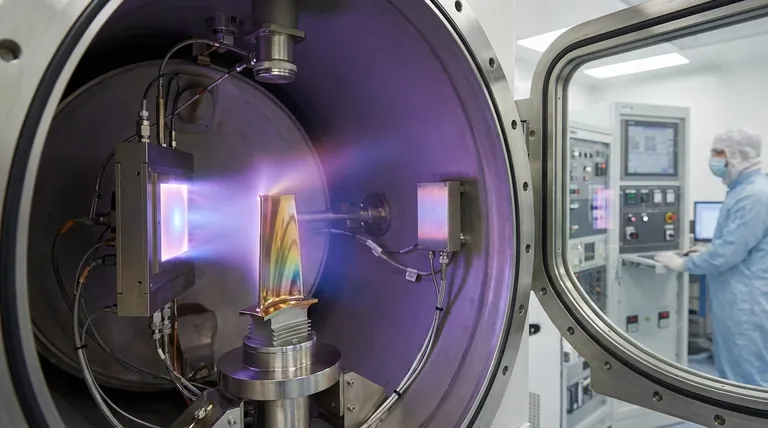

Il nome "deposizione fisica da vapore" è fondamentale. Il materiale sorgente viene trasformato in vapore attraverso un processo fisico, come la sputtering (bombardandolo con particelle ad alta energia) o l'evaporazione (riscaldandolo sotto vuoto).

Questi atomi vaporizzati viaggiano attraverso la camera a vuoto e si condensano sul substrato, costruendo uno strato di film strato dopo strato. Non è prevista alcuna reazione chimica fondamentale sulla superficie del pezzo.

L'obiettivo è il miglioramento funzionale

I rivestimenti PVD vengono applicati per raggiungere un obiettivo di prestazione specifico che il materiale di base non può soddisfare da solo. Il prodotto è la funzione tanto quanto il film stesso.

Esempi dall'industria includono:

- Durata migliorata: Applicazione di rivestimenti duri e resistenti alla corrosione di materiali come il nitruro di titanio per proteggere utensili da taglio e componenti industriali dall'usura in ambienti difficili.

- Prestazioni termiche migliorate: Aggiunta di rivestimenti ceramici densi e resistenti alla temperatura ai componenti aerospaziali, consentendo loro di resistere a calore estremo e stress operativi.

- Proprietà ottiche modificate: Deposizione di film ottici precisi su pannelli solari per migliorare l'assorbimento della luce o su semiconduttori come parte del processo di produzione.

Comprendere la distinzione chiave: PVD vs. CVD

Uno dei punti di confusione più comuni è la differenza tra Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). Comprendere questa differenza chiarisce cosa sia veramente un prodotto PVD.

PVD: Deposizione diretta "a vista"

Nel PVD, gli atomi vengono espulsi fisicamente da una sorgente solida e viaggiano in linea retta per rivestire il substrato. Pensatelo come una forma di verniciatura a spruzzo altamente controllata, a livello atomico. Il materiale che si deposita sul pezzo è lo stesso materiale che ha lasciato la sorgente.

CVD: Reazione chimica superficiale

Nella Deposizione Chimica da Vapore, la camera viene riempita con gas precursori. Questi gas reagiscono chimicamente sulla superficie del substrato caldo, e il prodotto di quella reazione forma il rivestimento.

Perché questo è importante per il prodotto finale

Questa distinzione influisce direttamente sul pezzo rivestito finale. Il PVD è spesso un processo a bassa temperatura, il che lo rende adatto a una gamma più ampia di materiali di substrato. Tuttavia, poiché è un processo "a vista", rivestire forme complesse e intricate in modo uniforme può essere una sfida.

Il CVD, al contrario, coinvolge un gas che può fluire attorno al pezzo, rendendolo eccellente per creare rivestimenti altamente uniformi su geometrie complesse. Tuttavia, spesso richiede temperature più elevate che il substrato deve essere in grado di sopportare.

Come pensare al PVD per la tua applicazione

La scelta di un trattamento superficiale dipende interamente dal tuo obiettivo finale. Il "prodotto" di cui hai bisogno è definito dal problema che stai cercando di risolvere.

- Se il tuo obiettivo principale è aggiungere un rivestimento duro, resistente all'usura o con specifiche proprietà ottiche a una geometria relativamente semplice: Il PVD è spesso la scelta ideale grazie alla sua precisione e all'ampia gamma di materiali che possono essere depositati.

- Se il tuo obiettivo principale è applicare un rivestimento altamente uniforme su un pezzo complesso, non "a vista": Dovresti considerare la Deposizione Chimica da Vapore (CVD), poiché la sua reazione in fase gassosa può coprire forme intricate in modo più efficace.

- Se il tuo obiettivo principale è la gestione termica o la durabilità in ambienti estremi: Il PVD è un metodo collaudato per creare i rivestimenti barriera densi e resistenti alla temperatura richiesti in settori esigenti come l'aerospaziale.

In definitiva, considera il PVD non come un processo di produzione per la creazione di oggetti, ma come uno strumento di ingegneria delle superfici per sbloccare nuovi livelli di prestazioni dei materiali.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Prodotto primario | Un film sottile o un rivestimento ad alte prestazioni |

| Natura del processo | Fisico (sputtering, evaporazione), non chimico |

| Vantaggio chiave | Adesione superiore e deposizione precisa a livello atomico |

| Applicazioni comuni | Utensili da taglio, componenti aerospaziali, film ottici, semiconduttori |

| Beneficio principale | Trasforma la superficie di un componente per fornire nuove capacità (es. durezza, resistenza alla corrosione) |

Pronto a migliorare i tuoi componenti con un rivestimento PVD ad alte prestazioni?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo per l'ingegneria delle superfici. La nostra esperienza nella tecnologia PVD può aiutarti a ottenere una resistenza all'usura, prestazioni termiche e durabilità superiori per le tue esigenze di laboratorio o di produzione.

Contatta i nostri esperti oggi stesso per discutere come una soluzione di rivestimento PVD può risolvere le tue specifiche sfide sui materiali e sbloccare nuovi livelli di prestazioni per i tuoi prodotti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi del PECVD? Comprendere i compromessi della deposizione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni