Nella sua essenza, il rivestimento sotto vuoto è un processo ad alta tecnologia in cui un sottile film solido di materiale viene depositato su una superficie, atomo per atomo, all'interno di una camera a vuoto. Questo processo prevede la vaporizzazione di un materiale sorgente (come un metallo), che quindi viaggia attraverso il vuoto e si condensa sull'oggetto target — noto come substrato — per formare un rivestimento ad alte prestazioni e saldamente legato.

Il vero valore del rivestimento sotto vuoto non è solo applicare uno strato; si tratta di ingegnerizzare fondamentalmente una superficie. Manipolando i materiali a livello atomico, questo processo conferisce proprietà come durezza estrema, resistenza alla corrosione o caratteristiche ottiche specifiche impossibili da ottenere con vernici o placcature tradizionali.

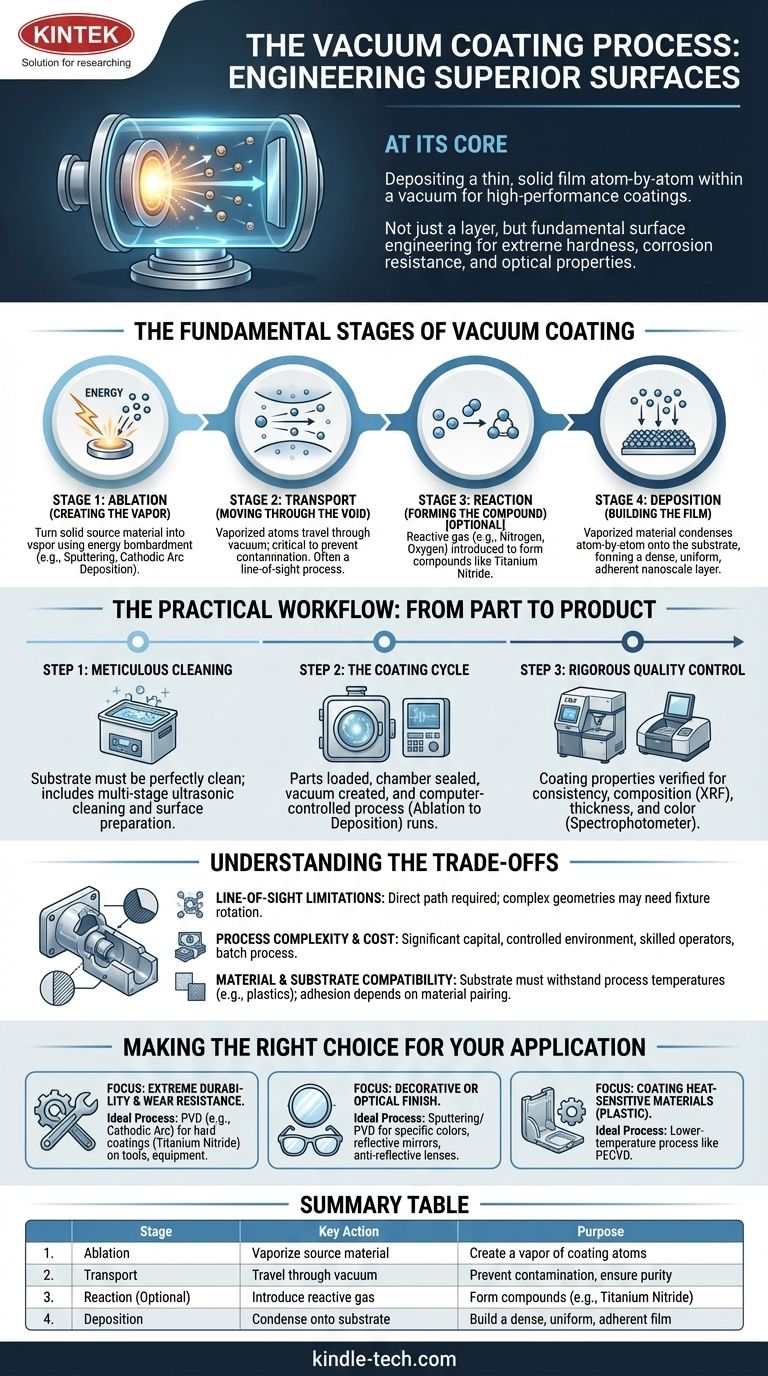

Le Fasi Fondamentali del Rivestimento Sotto Vuoto

Per capire come funziona il rivestimento sotto vuoto, è meglio suddividerlo in quattro fasi fisiche distinte. Queste fasi avvengono in rapida successione all'interno della camera a vuoto.

Fase 1: Ablazione - Creazione del Vapore

Il processo inizia trasformando un materiale sorgente solido in vapore. Ciò non avviene tramite semplice fusione, ma bombardando il "bersaglio" sorgente con energia.

Metodi come lo sputtering utilizzano un gas ionizzato per rimuovere fisicamente gli atomi dal bersaglio. Un altro metodo comune, la deposizione ad arco catodico, utilizza un arco elettrico ad alta corrente per vaporizzare il materiale.

Fase 2: Trasporto - Movimento Attraverso il Vuoto

Una volta vaporizzati, questi atomi o molecole viaggiano attraverso la camera a vuoto. Il vuoto è fondamentale perché rimuove aria e altre particelle che altrimenti interferirebbero o contaminerebbero il rivestimento.

Questo viaggio è tipicamente in linea retta, motivo per cui molti metodi di rivestimento sotto vuoto sono considerati processi a "linea di vista".

Fase 3: Reazione - Formazione del Composto (Opzionale)

In molti casi, viene introdotto nella camera un gas reattivo (come azoto o ossigeno). Mentre gli atomi metallici vaporizzati viaggiano, reagiscono con questo gas.

È così che si formano composti come il Nitruro di Titanio (per la durezza) o l'Ossido di Zirconio, consentendo una vasta gamma di proprietà di rivestimento ingegnerizzate.

Fase 4: Deposizione - Costruzione del Film

Infine, il materiale vaporizzato (o il composto appena formato) raggiunge il substrato e si condensa sulla sua superficie. Poiché ciò avviene atomo per atomo, il film cresce in uno strato altamente denso, uniforme e fortemente aderente con uno spessore nanometrico.

Il Flusso di Lavoro Pratico: Dal Pezzo al Prodotto

Sebbene la fisica si svolga in quattro fasi, un lavoro di rivestimento sotto vuoto commerciale segue un rigoroso flusso di lavoro operativo per garantire qualità e coerenza.

Passaggio 1: Pulizia Metodica e Pretrattamento

Il substrato (il pezzo da rivestire) deve essere perfettamente pulito. Qualsiasi olio, sporco o ossido impedirà al rivestimento di aderire correttamente. Questa fase spesso comporta una pulizia ultrasonica multistadio e altre tecniche di preparazione della superficie.

In alcuni casi, viene applicato un pretrattamento per migliorare ulteriormente l'adesione del rivestimento al substrato.

Passaggio 2: Il Ciclo di Rivestimento

I pezzi puliti vengono caricati nella camera a vuoto. La camera viene sigillata e potenti pompe creano il vuoto. Il processo di rivestimento stesso — ablazione, trasporto, reazione e deposizione — viene quindi eseguito sotto un controllo computerizzato preciso.

Passaggio 3: Controllo Qualità Rigoroso

Dopo il ciclo, le proprietà del rivestimento devono essere verificate. I tecnici testano ogni lotto per la coerenza, utilizzando attrezzature specializzate per garantire che il rivestimento soddisfi le specifiche.

Strumenti come una macchina a fluorescenza a raggi X (XRF) vengono utilizzati per confermare la composizione elementare e lo spessore del rivestimento, mentre uno spettrofotometro può verificarne il colore.

Comprendere i Compromessi

Il rivestimento sotto vuoto è una tecnologia potente, ma comporta vincoli specifici che è fondamentale comprendere.

Limitazioni della Linea di Vista

I processi come lo sputtering sono a "linea di vista", il che significa che il rivestimento può depositarsi solo sulle superfici che hanno un percorso diretto dal materiale sorgente. Geometrie interne complesse o caratteristiche nascoste potrebbero non essere rivestite uniformemente senza attrezzature specializzate e rotazione del pezzo.

Complessità e Costo del Processo

Il rivestimento sotto vuoto richiede un investimento di capitale significativo in attrezzature e un ambiente altamente controllato. È un processo a lotti che richiede operatori qualificati, rendendolo più costoso rispetto ai metodi di finitura di massa come la verniciatura o la galvanica.

Compatibilità del Materiale e del Substrato

La scelta del materiale di rivestimento e del substrato deve essere compatibile. Alcuni substrati, come alcune plastiche, non possono resistere alle temperature generate durante alcuni processi PVD. L'adesione e le prestazioni dipendono fortemente dall'abbinamento dei due materiali.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo giusto dipende interamente dal tuo obiettivo finale.

- Se la tua attenzione principale è la durata estrema e la resistenza all'usura: i processi PVD come la deposizione ad arco catodico sono ideali per creare rivestimenti duri (ad esempio, Nitruro di Titanio) su componenti del motore, utensili da taglio e attrezzature industriali.

- Se la tua attenzione principale è una finitura decorativa o ottica: lo sputtering e altri metodi PVD possono depositare una vasta gamma di materiali per creare colori specifici, superfici riflettenti per specchi o rivestimenti antiriflesso per lenti oftalmiche.

- Se stai rivestendo materiali sensibili al calore come la plastica: un processo a temperatura più bassa come la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) potrebbe essere una scelta più adatta rispetto a un metodo PVD ad alta temperatura.

Comprendendo questi principi fondamentali, puoi specificare efficacemente il processo di rivestimento sotto vuoto giusto per ottenere le prestazioni superficiali desiderate.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Ablazione | Vaporizzare il materiale sorgente | Creare un vapore di atomi di rivestimento |

| 2. Trasporto | Viaggiare attraverso il vuoto | Prevenire la contaminazione, garantire la purezza |

| 3. Reazione (Opzionale) | Introdurre gas reattivo | Formare composti (es. Nitruro di Titanio) |

| 4. Deposizione | Condensare sul substrato | Costruire un film denso, uniforme e aderente |

Pronto a ingegnerizzare superfici superiori per i tuoi componenti?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per i processi di rivestimento sotto vuoto. Sia che tu stia sviluppando rivestimenti durevoli per utensili da taglio, finiture decorative per beni di consumo o strati ottici per lenti, la nostra esperienza e i materiali di alta qualità possono aiutarti a ottenere risultati precisi e affidabili.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di rivestimento sotto vuoto e ingegneria superficiale del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme