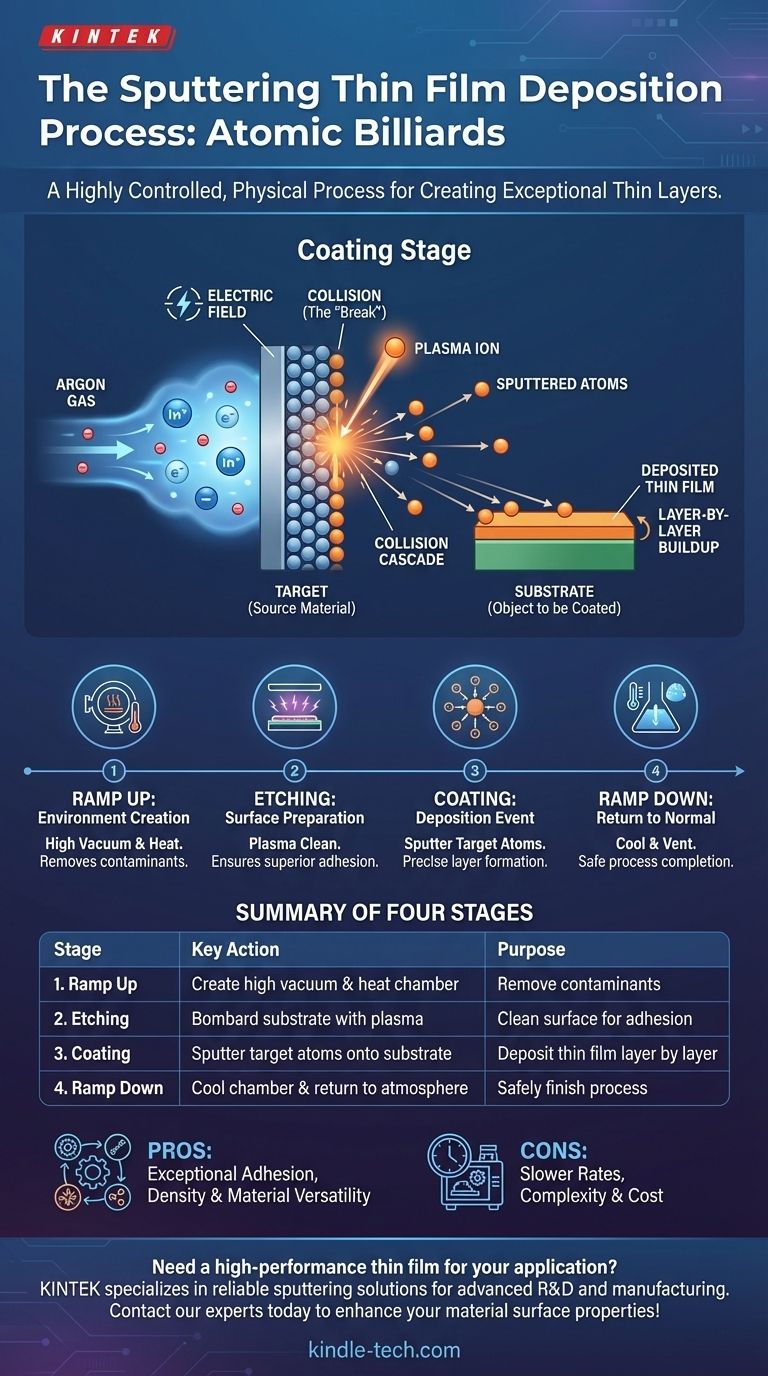

In sostanza, lo sputtering è un processo fisico altamente controllato per depositare strati eccezionalmente sottili di materiale. Funziona come una sabbiatrice su scala atomica, utilizzando ioni di gas energizzati anziché sabbia per scheggiare via singoli atomi dal materiale sorgente. Questi atomi espulsi viaggiano quindi attraverso il vuoto e rivestono uniformemente un oggetto bersaglio, o substrato, formando una nuova superficie ad alte prestazioni.

Lo sputtering è un tipo specifico di deposizione fisica da vapore (PVD) che crea film sottili con adesione e uniformità superiori. Funziona bombardando un materiale sorgente con plasma sottovuoto, staccando fisicamente gli atomi e ridepositandoli su un substrato.

Il Principio Fondamentale: Una Partita a Biliardo su Scala Atomica

Per comprendere veramente lo sputtering, è meglio visualizzarlo come un gioco di biliardo atomico che si svolge all'interno di una camera a vuoto. Questo ambiente è fondamentale perché rimuove altre molecole di gas che potrebbero interferire con il processo.

Il Target (Il Triangolo delle Palle)

Il processo inizia con il target (bersaglio), che è un blocco o una piastra realizzata con il materiale puro che si desidera depositare come rivestimento. Questo può essere un metallo, un ossido o un composto complesso.

Il Plasma (La Palla Battente)

Per avviare il processo, una piccola quantità di gas inerte, tipicamente Argon, viene introdotta nella camera a vuoto. Viene quindi applicato un campo elettrico che energizza il gas e strappa gli elettroni dagli atomi di Argon, creando un plasma: una nuvola di ioni di Argon caricati positivamente.

La Collisione (La "Carambola Iniziale")

Una tensione negativa viene applicata al materiale target. Ciò fa sì che gli ioni di Argon positivi provenienti dal plasma accelerino violentemente e si scontrino con la superficie del target.

Questo bombardamento ad alta energia innesca una cascata di collisioni. Lo ione che impatta trasferisce il suo momento agli atomi nel target, che a loro volta colpiscono altri atomi, proprio come un potente tiro iniziale nel biliardo.

La Deposizione (Il Risultato)

Alcuni atomi vicini alla superficie del target acquisiscono energia sufficiente da queste collisioni per essere espulsi, o "sputtered", dal target. Questi atomi dislocati viaggiano attraverso il vuoto e si depositano sul substrato (il componente che viene rivestito), accumulandosi strato dopo strato per formare un film sottile denso, uniforme e altamente aderente.

Le Quattro Fasi di un Ciclo di Sputtering

Un tipico processo di sputtering industriale segue una chiara sequenza in quattro fasi per garantire qualità e ripetibilità.

Fase 1: Aumento Graduale (Creazione dell'Ambiente)

Il substrato e il target vengono posizionati all'interno della camera a vuoto. Aria e contaminanti vengono pompati via per creare un ambiente ad alto vuoto. La camera può anche essere riscaldata a una specifica temperatura di processo.

Fase 2: Incisione (Preparazione della Superficie)

Prima del rivestimento, il substrato stesso viene spesso pulito utilizzando un processo al plasma simile. Questa incisione catodica rimuove qualsiasi contaminazione superficiale microscopica, garantendo che il film finale abbia il legame più forte possibile con il substrato.

Fase 3: Rivestimento (L'Evento di Deposizione)

Questa è la fase principale in cui il materiale target viene bombardato dal plasma e gli atomi espulsi vengono depositati sul substrato, come descritto nel processo sopra. Questa fase è attentamente cronometrata per ottenere lo spessore del film preciso richiesto.

Fase 4: Diminuzione Graduale (Ritorno alla Normalità)

Una volta raggiunto lo spessore desiderato, gli alimentatori vengono spenti e la camera viene lasciata raffreddare. Viene quindi riportata lentamente alla normale pressione atmosferica e i componenti appena rivestiti possono essere rimossi.

Comprendere i Compromessi

Lo sputtering è una tecnica potente e ampiamente utilizzata, ma come ogni processo ingegneristico, comporta vantaggi e limitazioni specifiche.

Pro: Adesione Eccezionale e Densità del Film

Gli atomi sputati arrivano al substrato con una significativa energia cinetica. Questa energia li aiuta a formare un legame meccanico e chimico molto forte con la superficie, risultando in un film denso e durevole difficile da staccare o sfaldare.

Pro: Versatilità dei Materiali

Lo sputtering può essere utilizzato per depositare praticamente qualsiasi materiale, inclusi metalli, ceramiche e leghe complesse. Poiché è un processo fisico e non chimico, può depositare composti senza alterare la loro composizione chimica dal target al substrato.

Contro: Velocità di Deposizione Più Lente

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering è generalmente un processo più lento. Ciò può renderlo meno adatto per applicazioni che richiedono rivestimenti molto spessi o un throughput estremamente elevato.

Contro: Complessità e Costo

I sistemi di sputtering richiedono camere ad alto vuoto, alimentatori sofisticati e sistemi di raffreddamento. Ciò rende l'investimento iniziale in attrezzature più significativo rispetto ai metodi di rivestimento più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnica di deposizione corretta dipende interamente dalle proprietà richieste del film finale.

- Se la tua priorità principale è l'adesione del materiale e la densità del film: Lo sputtering è una scelta superiore grazie all'alta energia cinetica degli atomi depositati che crea un legame più forte.

- Se la tua priorità principale è depositare leghe o composti complessi: Lo sputtering eccelle perché preserva in modo affidabile il rapporto chimico (stechiometria) dal target al film.

- Se la tua priorità principale è il rivestimento di massa ad alta velocità di metalli semplici: Potresti prendere in considerazione un metodo PVD alternativo come l'evaporazione termica, che spesso offre velocità di deposizione più elevate.

In definitiva, la comprensione del processo di sputtering ti consente di selezionare il metodo più efficace per modificare la superficie di un materiale per soddisfare requisiti di prestazione precisi.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Aumento Graduale | Creare alto vuoto e riscaldare la camera | Rimuovere contaminanti, preparare l'ambiente |

| 2. Incisione | Bombardare il substrato con il plasma | Pulire la superficie per un'adesione del film superiore |

| 3. Rivestimento | Sputterare atomi target sul substrato | Depositare il film sottile strato per strato |

| 4. Diminuzione Graduale | Raffreddare la camera e tornare all'atmosfera | Completare il processo in sicurezza |

Hai bisogno di un film sottile ad alte prestazioni per la tua applicazione? Il processo di sputtering offre adesione eccezionale, uniformità e versatilità dei materiali, perfetto per la R&S avanzata e la produzione. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni di sputtering affidabili per soddisfare le precise esigenze di rivestimento del tuo laboratorio. Contatta oggi i nostri esperti per discutere come possiamo migliorare le proprietà superficiali dei tuoi materiali!

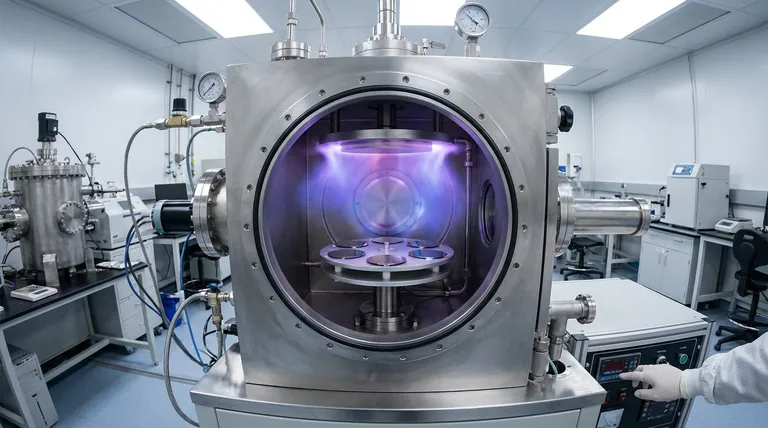

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse