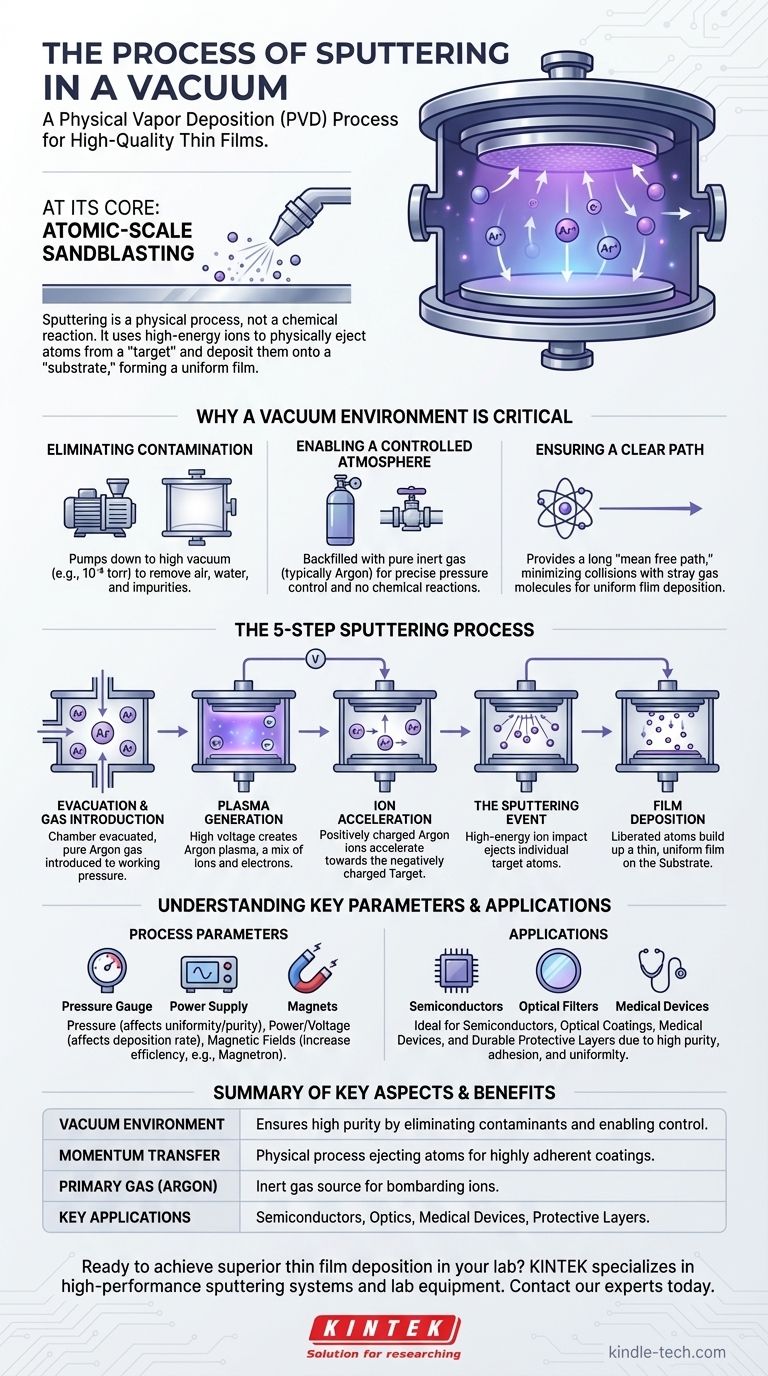

In sostanza, lo sputtering è un processo di deposizione fisica da vapore (PVD) che funziona come una sabbiatura su scala atomica all'interno di un vuoto spinto. In questo processo, un materiale sorgente, noto come "bersaglio", viene bombardato da ioni ad alta energia provenienti da un gas inerte. Questa collisione ha una forza sufficiente a staccare gli atomi dal bersaglio, i quali poi viaggiano attraverso il vuoto e si depositano su un "substrato", formando un film eccezionalmente sottile, puro e uniforme.

Lo sputtering non è una reazione chimica ma un processo di trasferimento di quantità di moto. Utilizza l'energia cinetica delle particelle di gas ionizzate in un vuoto controllato per espellere fisicamente gli atomi da una sorgente e depositarli come un rivestimento ultrasottile e altamente aderente su un'altra superficie.

Perché un ambiente sotto vuoto è fondamentale

L'intero processo di sputtering viene eseguito sotto vuoto per due ragioni fondamentali: purezza e controllo. Senza di esso, il processo sarebbe inaffidabile e il film risultante sarebbe compromesso.

Eliminazione della contaminazione

Il passo iniziale in qualsiasi processo di sputtering è pompare la camera fino a un vuoto spinto (circa 10⁻⁶ torr o inferiore). Questo rimuove aria, vapore acqueo e altre molecole di gas residuo che altrimenti reagirebbero con gli atomi sputtered o si incorporerebbero come impurità nel film finale.

Abilitare un'atmosfera controllata

Una volta raggiunto un vuoto spinto, la camera viene riempita con una piccola e precisa quantità di un gas inerte ad alta purezza, più comunemente Argon. Questo gas è la fonte degli ioni che eseguiranno la "sabbiatura". Il vuoto assicura che l'Argon sia l'unico gas attivo presente, prevenendo reazioni chimiche indesiderate e dando agli operatori un controllo preciso sulla pressione del processo.

Garantire un percorso chiaro

L'ambiente a bassa pressione assicura che gli atomi sputtered abbiano un lungo "libero percorso medio". Ciò significa che possono viaggiare dal bersaglio al substrato con una minima possibilità di collisione con molecole di gas vaganti, che li disperderebbero e interromperebbero l'uniformità del film.

Il processo di sputtering passo dopo passo

Sebbene le specifiche possano variare, la sequenza fondamentale prevede la creazione di ioni, il loro utilizzo per bombardare un bersaglio e la raccolta degli atomi espulsi come un film sottile.

Fase 1: Evacuazione e introduzione del gas

Innanzitutto, la camera di deposizione contenente il materiale bersaglio e il substrato viene sigillata e pompata fino a un vuoto spinto per rimuovere i contaminanti. Quindi, viene introdotta una quantità attentamente controllata di un gas di sputtering, tipicamente Argon, aumentando leggermente la pressione a un livello di lavoro (ad esempio, da 10⁻¹ a 10⁻³ mbar).

Fase 2: Generazione del plasma

Viene applicata un'alta tensione all'interno della camera. Questo potente campo elettrico strappa gli elettroni dagli atomi di gas Argon, creando una miscela di ioni Argon caricati positivamente (Ar+) ed elettroni liberi. Questo gas ionizzato è noto come plasma, che spesso emette una luce viola o blu.

Fase 3: Accelerazione degli ioni

Al materiale bersaglio (la sorgente del rivestimento) viene data una forte carica elettrica negativa. Ciò fa sì che gli ioni Argon caricati positivamente dal plasma accelerino aggressivamente e collidano con la superficie del bersaglio caricata negativamente.

Fase 4: L'evento di sputtering

Quando gli ioni Argon ad alta energia colpiscono il bersaglio, trasferiscono la loro quantità di moto agli atomi del bersaglio. Questo impatto è abbastanza forte da dislocare, o "sputterare", singoli atomi dal materiale bersaglio, espellendoli nella camera a vuoto.

Fase 5: Deposizione del film

Gli atomi liberati dal bersaglio viaggiano attraverso l'ambiente a bassa pressione fino a quando non colpiscono il substrato (l'oggetto da rivestire). All'arrivo, si condensano e formano un forte legame a livello atomico, costruendo gradualmente un film sottile e uniforme strato dopo strato.

Comprendere i parametri chiave del processo

La qualità, lo spessore e le caratteristiche del film sputtered non sono casuali. Sono il risultato diretto del controllo attento di diverse variabili durante il processo.

Il ruolo della pressione

La pressione del gas di sputtering all'interno della camera è un compromesso critico. Una pressione più alta può aumentare il tasso di deposizione ma può diminuire l'uniformità e la purezza del film a causa dell'aumento delle collisioni atomiche.

L'impatto della potenza e della tensione

La tensione applicata al bersaglio influenza direttamente l'energia degli ioni bombardanti. Livelli di potenza più elevati aumentano la velocità con cui gli atomi vengono sputtered dal bersaglio, consentendo una deposizione del film più rapida.

L'uso dei campi magnetici

Molti sistemi di sputtering moderni sono sistemi di sputtering a "magnetron". I magneti sono posizionati dietro il bersaglio per creare un campo magnetico che intrappola gli elettroni del plasma vicino alla superficie del bersaglio. Ciò aumenta drasticamente l'efficienza del processo di ionizzazione, creando un plasma più denso a pressioni più basse e portando a tassi di deposizione più elevati.

Applicare lo sputtering al tuo obiettivo

La scelta di utilizzare lo sputtering è dettata dalla necessità di film sottili di qualità eccezionalmente elevata con proprietà specifiche.

- Se il tuo obiettivo principale è un rivestimento estremamente durevole e aderente: Lo sputtering crea un film con un legame praticamente indissolubile al substrato, ideale per strati resistenti all'usura e protettivi.

- Se il tuo obiettivo principale è l'alta purezza e la chiarezza ottica: L'ambiente sotto vuoto è fondamentale per prevenire la contaminazione, rendendo lo sputtering una scelta leader per filtri ottici, semiconduttori e dispositivi medici.

- Se il tuo obiettivo principale è creare un film uniforme su una forma complessa: Lo sputtering fornisce un'eccellente e uniforme copertura su superfici intricate, di gran lunga superiore a molte tecniche di placcatura a vista.

In definitiva, lo sputtering offre un livello di controllo impareggiabile sulla creazione di film sottili a livello atomico.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante |

|---|---|

| Ambiente sotto vuoto | Garantisce un'elevata purezza del film eliminando i contaminanti e consentendo un'atmosfera controllata. |

| Trasferimento di quantità di moto | Un processo fisico (non chimico) che espelle gli atomi del bersaglio per un rivestimento altamente aderente. |

| Gas primario | L'argon viene utilizzato come gas inerte per creare ioni che bombardano il materiale bersaglio. |

| Applicazioni chiave | Ideale per semiconduttori, rivestimenti ottici, dispositivi medici e strati protettivi durevoli. |

Pronto a ottenere una deposizione di film sottili superiore nel tuo laboratorio?

KINTEK è specializzata in sistemi di sputtering ad alte prestazioni e attrezzature da laboratorio progettate per precisione e affidabilità. Che tu stia sviluppando semiconduttori, rivestimenti ottici o dispositivi medici, le nostre soluzioni offrono l'alta purezza, l'uniformità e l'adesione che la tua ricerca richiede.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e aiutarti a ottimizzare i tuoi processi di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Qual è l'applicazione del processo di ricottura? Migliorare la lavorabilità e la stabilità del materiale

- Perché un agitatore magnetico potente è essenziale durante la degradazione fotocatalitica? Garantire prestazioni accurate del catalizzatore

- Quali sono le possibili fonti di contaminazione durante la preparazione del campione? Una guida per proteggere i tuoi dati

- Quanto può durare un rivestimento? Massimizzare la durata con il sistema giusto

- Quali sono gli apparecchi comuni tipicamente usati per il riscaldamento in laboratorio? Garantire un riscaldamento sicuro e preciso

- Quale tecnica potrebbe essere utilizzata per l'imaging IR di campioni biologici? Padroneggiare la microspectroscopia FTIR per la mappatura chimica

- Quali sono i risultati degli studi peer-reviewed sulla conservazione dei microrganismi a -70°C? Un metodo affidabile per la conservazione a lungo termine

- Come funziona la deposizione magnetron sputtering? Una guida alla deposizione di film sottili di alta qualità