In breve, il processo della ceramica sinterizzata è un metodo per creare un oggetto ceramico denso e solido da una polvere senza fonderla. I passaggi principali prevedono la preparazione di una polvere ceramica, la sua pressatura nella forma desiderata (nota come "corpo verde") e quindi il riscaldamento a una temperatura elevata, inferiore al suo punto di fusione, che fa sì che le singole particelle si fondano insieme e compattino il materiale.

La sinterizzazione non è semplicemente cottura; è una trasformazione fondamentale del materiale. Il processo utilizza energia termica per guidare la diffusione atomica, eliminando gli spazi vuoti tra le particelle di polvere e legandole in un componente monolitico forte con proprietà fisiche significativamente migliorate.

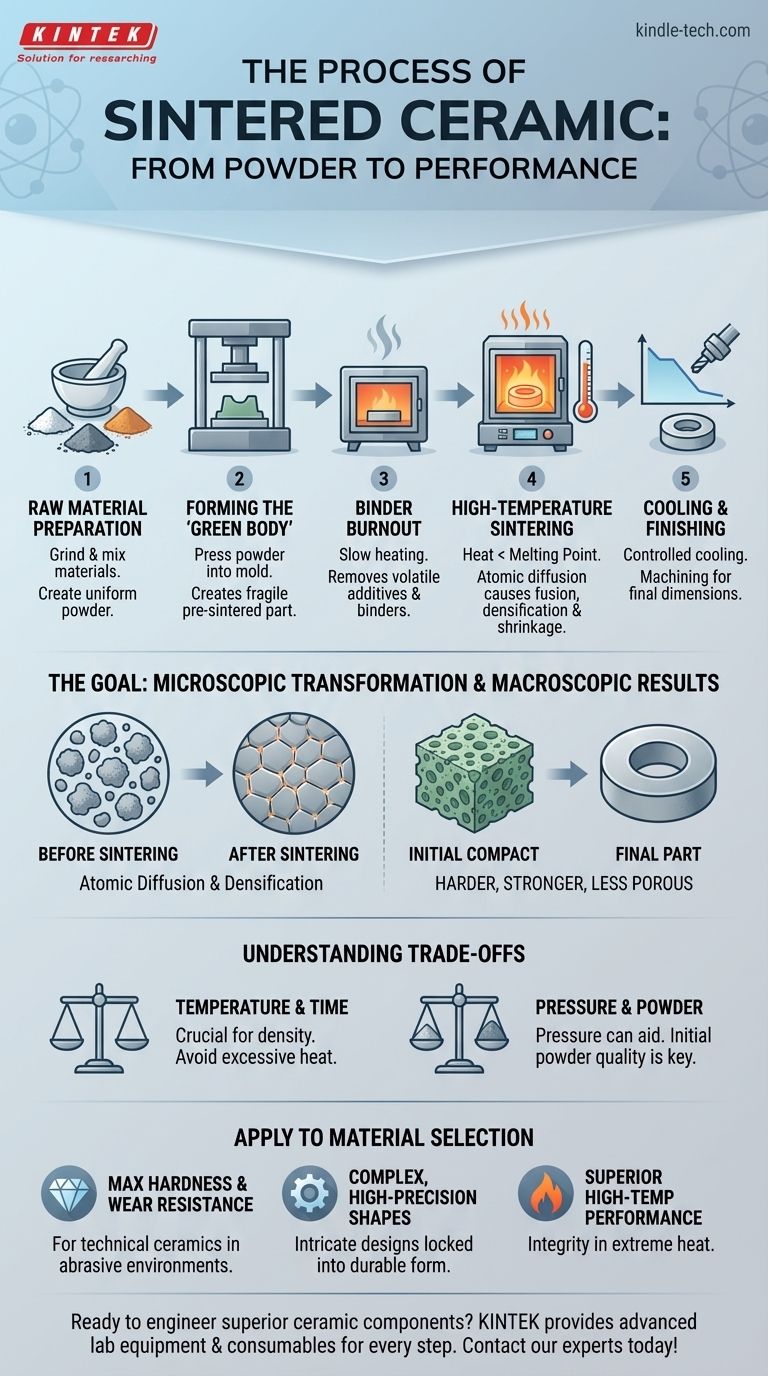

L'obiettivo della sinterizzazione: dalla polvere alle prestazioni

La ragione principale per sinterizzare le ceramiche è convertire un compatto di polvere fragile e poroso in un solido robusto e denso. Questa trasformazione non è solo fisica; riprogetta fondamentalmente il materiale a livello microscopico.

La trasformazione microscopica

Ad alte temperature, gli atomi nei punti di contatto tra le particelle ceramiche diventano mobili. Iniziano a diffondersi, o migrare, attraverso i confini delle particelle adiacenti.

Questo movimento atomico chiude i pori e i vuoti tra le particelle, tirandole saldamente insieme. Man mano che ciò accade, i bordi dei grani si spostano e crescono, fondendo efficacemente le particelle un tempo separate in una struttura unificata e policristallina.

I risultati macroscopici

Questa densificazione microscopica si traduce in cambiamenti drammatici e desiderabili nelle proprietà di massa del materiale. La parte sinterizzata finale è significativamente più dura, più forte e meno porosa rispetto al compatto di polvere iniziale.

Per alcuni materiali, come la zirconia, la sinterizzazione induce anche una trasformazione di fase nella sua struttura cristallina, che è direttamente responsabile della sua eccezionale resistenza e tenacità alla frattura.

Una ripartizione passo-passo del processo

Sebbene i parametri specifici varino a seconda del materiale, la produzione di un componente ceramico sinterizzato segue una sequenza ben definita.

Fase 1: Preparazione della materia prima

Il processo inizia con materie prime naturali come silice, argilla, feldspato o polveri sintetiche come allumina e zirconia. Questi materiali vengono macinati in particelle fini e uniformi.

Spesso, queste polveri vengono mescolate con acqua, un legante e altri agenti per formare una sospensione liquida. Questa sospensione può quindi essere essiccata a spruzzo per creare granuli uniformi e a flusso libero, perfettamente adatti per il passaggio successivo.

Fase 2: Formatura del "corpo verde"

La polvere ceramica preparata viene compattata nella forma desiderata. Questa parte fragile pre-sinterizzata è chiamata "corpo verde".

Il metodo di formatura più comune è la pressatura della polvere in uno stampo o matrice ad alta pressione. Questo crea una forma coerente che è abbastanza forte da essere maneggiata.

Fase 3: Eliminazione del legante (Pre-sinterizzazione)

Il corpo verde viene riscaldato lentamente a una temperatura relativamente bassa. Lo scopo di questa fase è bruciare accuratamente il legante e qualsiasi altro additivo volatile che è stato utilizzato durante le fasi di preparazione e formatura.

Fase 4: Sinterizzazione ad alta temperatura

Questo è il cuore del processo. La parte viene riscaldata in un forno a una temperatura molto elevata, spesso superiore a 1200°C, ma, cosa fondamentale, questa è inferiore al punto di fusione del materiale.

Durante questa fase, si verificano la diffusione atomica e la fusione delle particelle, causando la densificazione e un significativo ritiro della parte. La temperatura e la durata sono controllate con precisione per ottenere la densità finale e la struttura del grano desiderate.

Fase 5: Raffreddamento e finitura

Dopo la sinterizzazione, il componente viene raffreddato in modo controllato per prevenire shock termici e crepe. La parte finale è estremamente dura e potrebbe richiedere la finitura.

A causa della loro durezza, le ceramiche sinterizzate devono essere lavorate con attrezzature specializzate, come utensili di rettifica diamantati o lavorazioni a ultrasuoni. Alcune parti possono anche essere metallizzate per la brasatura e l'assemblaggio con altri componenti.

Comprendere i compromessi

La sinterizzazione è un processo potente, ma il suo successo dipende da un attento controllo delle variabili chiave.

Temperatura e tempo sono critici

La relazione tra temperatura, tempo e densità finale è cruciale. Un calore o un tempo insufficienti si tradurranno in una parte porosa e debole. Al contrario, un calore eccessivo può causare una crescita anormale dei grani, che può paradossalmente ridurre la resistenza e la tenacità del materiale.

La pressione come variabile

Mentre la maggior parte della sinterizzazione si basa solo sul calore, la pressione può anche essere applicata durante il ciclo di riscaldamento (un processo noto come pressatura a caldo). Ciò consente la densificazione a temperature più basse e può portare a proprietà superiori, sebbene sia una tecnica più complessa e costosa.

L'importanza della polvere di partenza

La qualità finale di una ceramica sinterizzata dipende fortemente dalla polvere iniziale. La dimensione, la forma e l'uniformità delle particelle di partenza influiscono direttamente sull'efficienza con cui la parte si densificherà, influenzando le proprietà del componente finito.

Come applicare questo alla selezione del materiale

Comprendere i fondamenti della sinterizzazione ti aiuta a prendere decisioni migliori quando specifichi i materiali per una data applicazione.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: La sinterizzazione è il processo essenziale per creare ceramiche tecniche come allumina, carburo di silicio e zirconia che superano i metalli in ambienti abrasivi.

- Se il tuo obiettivo principale sono forme complesse con alta precisione: La fase di formatura del "corpo verde" consente disegni intricati tramite stampaggio o pressatura, che vengono poi bloccati in una forma durevole e stabile dal processo di sinterizzazione.

- Se il tuo obiettivo principale sono le prestazioni ad alta temperatura: Le ceramiche sinterizzate mantengono la loro integrità strutturale e resistenza a temperature in cui la maggior parte dei metalli fallirebbe, rendendole ideali per componenti di forni, parti di motori e applicazioni aerospaziali.

In definitiva, comprendere il processo di sinterizzazione lo trasforma da un semplice passaggio di "cottura" in un metodo altamente controllato per l'ingegneria di materiali avanzati con proprietà specifiche e superiori.

Tabella riassuntiva:

| Fase | Azione chiave | Risultato |

|---|---|---|

| 1. Prep. polvere | Macinare e miscelare le materie prime | Polvere uniforme e fine |

| 2. Formatura | Pressare la polvere in uno stampo | Crea un "corpo verde" fragile |

| 3. Eliminazione del legante | Riscaldare a bassa temperatura | Rimuove additivi e leganti |

| 4. Sinterizzazione | Riscaldare ad alta temperatura (sotto il punto di fusione) | Le particelle si fondono; la parte si densifica e si restringe |

| 5. Finitura | Raffreddamento controllato e lavorazione meccanica | Parte ceramica finale ad alte prestazioni |

Pronto a progettare componenti ceramici superiori?

Il processo di sinterizzazione è fondamentale per creare materiali ad alte prestazioni, ma il raggiungimento di risultati ottimali richiede un controllo preciso e l'attrezzatura giusta. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per ogni fase del processo di sinterizzazione ceramica, dalla preparazione della polvere ai forni ad alta temperatura.

Aiutiamo i nostri clienti di laboratorio a raggiungere:

- Massima durezza e resistenza all'usura: Creare ceramiche tecniche che superano i metalli.

- Forme complesse e di alta precisione: Utilizzare la formatura e la sinterizzazione per disegni intricati.

- Prestazioni superiori ad alta temperatura: Sviluppare componenti che mantengono l'integrità in condizioni estreme.

Discutiamo come le nostre soluzioni di sinterizzazione possono migliorare lo sviluppo dei tuoi materiali. Contatta i nostri esperti oggi stesso per trovare l'attrezzatura giusta per le tue specifiche esigenze ceramiche.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il calore specifico per la fusione? Chiarire il calore latente rispetto al calore specifico

- Qual è la temperatura ottimale per la calcinazione in un forno a muffola? Ottenere risultati precisi ed efficienti

- Quali sono le condizioni per un forno a muffola? Garantire sicurezza, prestazioni e longevità

- Qual è la temperatura di una fornace a muffola per la determinazione delle ceneri? Approfondimenti chiave per risultati accurati

- Qual è l'uso del forno a muffola nell'analisi alimentare? Padronanza dell'Incenerimento per un Contenuto Minerale Accurato