Al suo centro, il processo di sinterizzazione è un metodo per trasformare un materiale polveroso in una massa solida e densa. Ciò si ottiene prima compattando la polvere in una forma desiderata, spesso chiamata "pezzo verde", e poi riscaldandola in un forno a una temperatura appena inferiore al suo punto di fusione. Questa applicazione precisa di calore e pressione fa sì che le singole particelle si fondano, riducendo la porosità e creando un componente forte e unificato senza liquefare completamente il materiale.

La sinterizzazione è un processo termico che lega le particelle per creare un oggetto solido. È la chiave per produrre componenti resistenti a partire da polveri, specialmente con materiali che hanno punti di fusione estremamente elevati, utilizzando la diffusione atomica per fonderli invece di fonderli completamente.

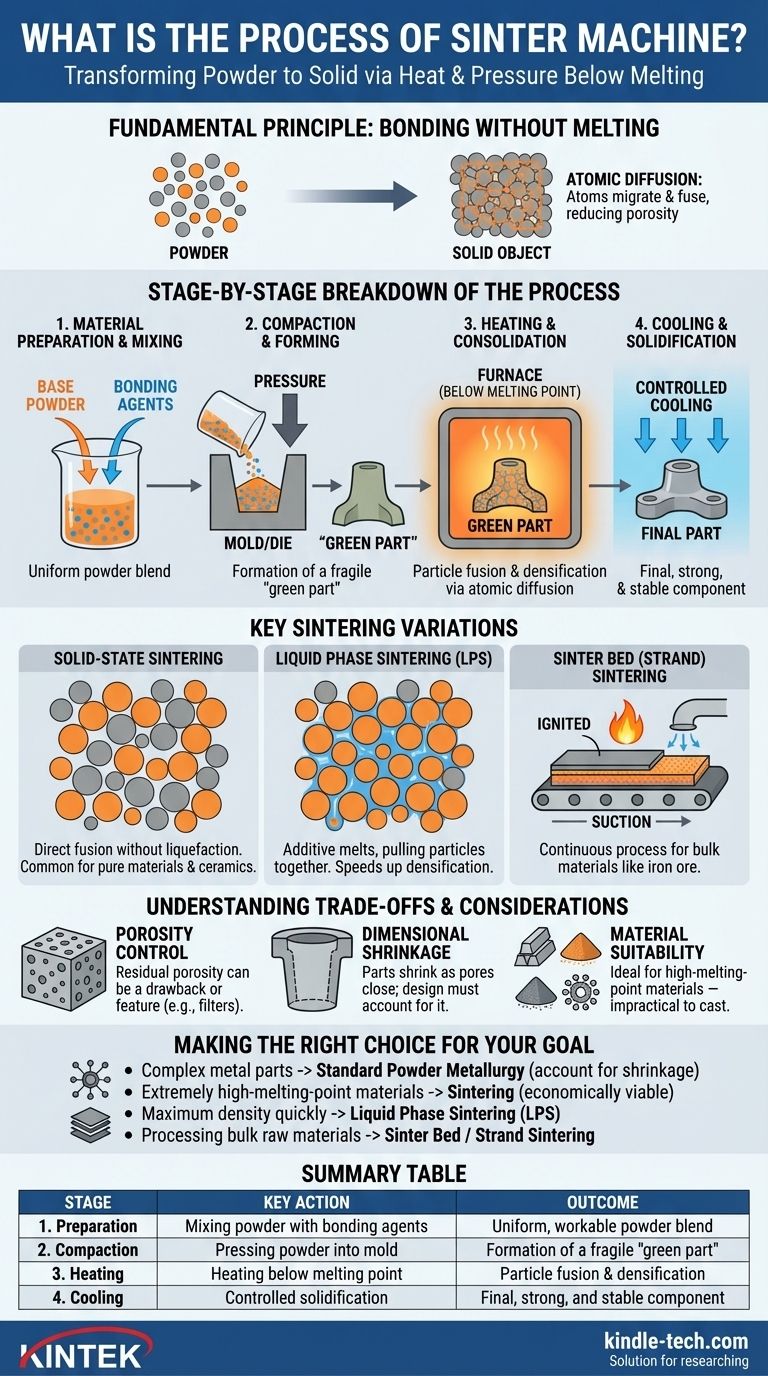

Il Principio Fondamentale: Legare Senza Fondere

La sinterizzazione è un processo fondamentale in campi come la metallurgia delle polveri e la produzione di ceramiche. Il suo vantaggio principale è la capacità di creare oggetti solidi da materiali che sono difficili o impossibilmente costosi da fondere e colare.

Cos'è la Sinterizzazione?

La sinterizzazione, nota anche come frittaggio, compatta e forma una massa solida da una polvere sciolta. Si basa su alte temperature e, spesso, su una pressione esterna per forzare gli atomi di un materiale a legami più stretti.

Il risultato è un prodotto finale più duro, più resistente e più durevole rispetto alla polvere originale. È il metodo preferito per produrre di tutto, dalla ceramica ai complessi componenti metallici.

Il Meccanismo Atomico: La Diffusione

La scienza alla base della sinterizzazione è la diffusione atomica. Quando riscaldati, gli atomi all'interno delle particelle del materiale diventano più attivi. Iniziano a migrare attraverso i confini dove le particelle si toccano.

Questa migrazione fonde le particelle, chiudendo gradualmente gli spazi e i pori tra di esse. Questo processo salda efficacemente la polvere in un unico pezzo densificato.

Una Ripartizione Fase per Fase del Processo

Sebbene esistano molte varianti, il processo di sinterizzazione segue generalmente quattro fasi distinte, passando da una polvere sciolta a un pezzo solido finito.

Fase 1: Preparazione e Miscelazione del Materiale

Il processo inizia con la polvere di base. Questo materiale primario è spesso miscelato con altri elementi, come leghe o agenti leganti.

Questi agenti leganti, che possono includere cera o polimeri, agiscono come una colla temporanea per tenere insieme la polvere durante la fase di formatura iniziale.

Fase 2: Compattazione e Formatura

Successivamente, la polvere preparata viene compattata nella forma desiderata. Ciò avviene tipicamente riempiendo uno stampo e applicando un'immensa pressione.

Questa fase forma un oggetto fragile, pre-sinterizzato, noto come "pezzo verde". Questo pezzo ha la forma corretta ma manca della resistenza e della densità del prodotto finale.

Fase 3: Riscaldamento e Consolidamento

Il pezzo verde viene posizionato con cura in un forno di sinterizzazione con un'atmosfera controllata. La temperatura viene aumentata significativamente, ma rimane criticamente al di sotto del punto di fusione del materiale primario.

Mentre il pezzo si riscalda, accadono due cose. In primo luogo, gli eventuali agenti leganti temporanei vengono bruciati o evaporati. In secondo luogo, inizia la diffusione atomica e le particelle del materiale iniziano a fondersi e a legarsi, aumentando drasticamente la densità e la resistenza del pezzo.

Fase 4: Raffreddamento e Solidificazione

Infine, il componente viene raffreddato in modo controllato. Questo raffreddamento graduale previene lo shock termico e la formazione di tensioni interne, assicurando che il pezzo si solidifichi in una massa stabile e unificata con le sue proprietà finali previste.

Principali Variazioni di Sinterizzazione

Non tutta la sinterizzazione è uguale. Il meccanismo specifico può essere adattato in base al materiale e al risultato desiderato, con due approcci principali che dominano il campo.

Sinterizzazione allo Stato Solido

Questa è la forma più basilare di sinterizzazione, in cui il legame avviene interamente allo stato solido. Le particelle del materiale primario si fondono direttamente attraverso la diffusione atomica senza alcuna liquefazione. Questo è un metodo comune per materiali puri e ceramiche.

Sinterizzazione in Fase Liquida (LPS)

Per accelerare il processo, un additivo con un punto di fusione inferiore può essere miscelato con la polvere primaria. Durante il riscaldamento, questo additivo si scioglie mentre la polvere principale rimane solida.

Il liquido risultante fluisce nei pori tra le particelle solide, tirandole insieme attraverso l'azione capillare e accelerando il processo di densificazione.

Sinterizzazione su Letto (Strato)

Per la lavorazione di materiali sfusi come il minerale di ferro, viene utilizzato un processo continuo. Il materiale viene sparso su un nastro trasportatore mobile, o "carro di sinterizzazione", e fatto passare sotto un forno che accende lo strato superiore. Una suzione tira quindi l'aria calda attraverso il letto, facendo sinterizzare in successione gli strati inferiori.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il processo di sinterizzazione presenta caratteristiche intrinseche che devono essere gestite per ottenere un risultato di successo.

Controllo della Porosità

La sinterizzazione è progettata per ridurre o eliminare lo spazio vuoto (porosità) tra le particelle. Tuttavia, spesso rimane una certa porosità residua. Questo può essere uno svantaggio se è necessaria la massima resistenza, oppure può essere una caratteristica deliberata per creare prodotti come cuscinetti autolubrificanti o filtri.

Ritiro Dimensionale

Man mano che le particelle si fondono e i pori si chiudono, l'intero componente si restringe. Questa densificazione è una parte naturale e prevista del processo.

Gli ingegneri devono calcolare con precisione questo ritiro e progettare lo stampo iniziale e il pezzo verde in modo che siano proporzionalmente più grandi delle dimensioni finali desiderate.

Idoneità del Materiale

Il processo è ideale per materiali che possono essere facilmente trasformati in polvere, come molti metalli e ceramiche. È particolarmente prezioso per materiali con punti di fusione estremamente elevati, come tungsteno e molibdeno, che sono impraticabili da lavorare tramite colata.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo di produzione determinerà quale aspetto del processo di sinterizzazione è più critico per il tuo progetto.

- Se il tuo obiettivo principale è creare parti metalliche complesse: La metallurgia delle polveri standard (compattazione in uno stampo seguita da riscaldamento in forno) è la strada da percorrere, ma devi tenere conto con precisione del ritiro nel tuo progetto.

- Se il tuo obiettivo principale è lavorare con materiali ad altissimo punto di fusione: La sinterizzazione è uno dei pochi metodi economicamente validi, poiché evita la necessità di raggiungere la piena temperatura di fusione del materiale.

- Se il tuo obiettivo principale è ottenere la massima densità rapidamente: Considera la Sinterizzazione in Fase Liquida (LPS), in cui viene utilizzato un additivo a punto di fusione più basso per accelerare il processo di legame delle particelle.

- Se il tuo obiettivo principale è la lavorazione di materie prime sfuse come il minerale di ferro: Metodi continui specializzati come la sinterizzazione su letto o a strato sono progettati per la preparazione di materiali ad alta produttività.

Comprendendo queste fasi e principi fondamentali, puoi sfruttare efficacemente la sinterizzazione per creare componenti robusti da un'ampia gamma di materiali in polvere.

Tabella Riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Preparazione | Miscelazione della polvere di base con agenti leganti | Miscela di polvere uniforme e lavorabile |

| 2. Compattazione | Pressatura della polvere in uno stampo sotto alta pressione | Formazione di un fragile "pezzo verde" |

| 3. Riscaldamento | Riscaldamento in un forno al di sotto del punto di fusione | Fusione delle particelle e densificazione tramite diffusione atomica |

| 4. Raffreddamento | Solidificazione controllata | Componente finale, forte e stabile |

Pronto a migliorare le capacità del tuo laboratorio con una sinterizzazione di precisione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi i forni essenziali per il processo di sinterizzazione. Sia che tu stia lavorando con parti metalliche complesse, materiali ad alto punto di fusione o che richieda la massima densità, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio.

Contatta KINTEK oggi stesso per discutere come la nostra esperienza in apparecchiature e materiali di consumo da laboratorio può aiutarti a ottenere risultati superiori nei tuoi progetti di metallurgia delle polveri e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale