In sintesi, la tempra è il processo di raffreddamento rapido di un pezzo metallico riscaldato per fissare specifiche proprietà meccaniche. Non si tratta semplicemente di immergere metallo caldo in acqua; è uno shock termico controllato progettato per alterare intenzionalmente la struttura cristallina interna del materiale, trasformandolo da uno stato morbido e malleabile ad alta temperatura a uno stato duro e resistente a temperatura ambiente.

La tempra è un processo metallurgico attentamente controllato, non solo un metodo di raffreddamento. Il suo successo dipende interamente dal raffreddamento di un pezzo a una velocità precisa — abbastanza veloce da intrappolare una struttura cristallina dura e resistente chiamata martensite, ma non così veloce da causare la fessurazione o la deformazione del pezzo.

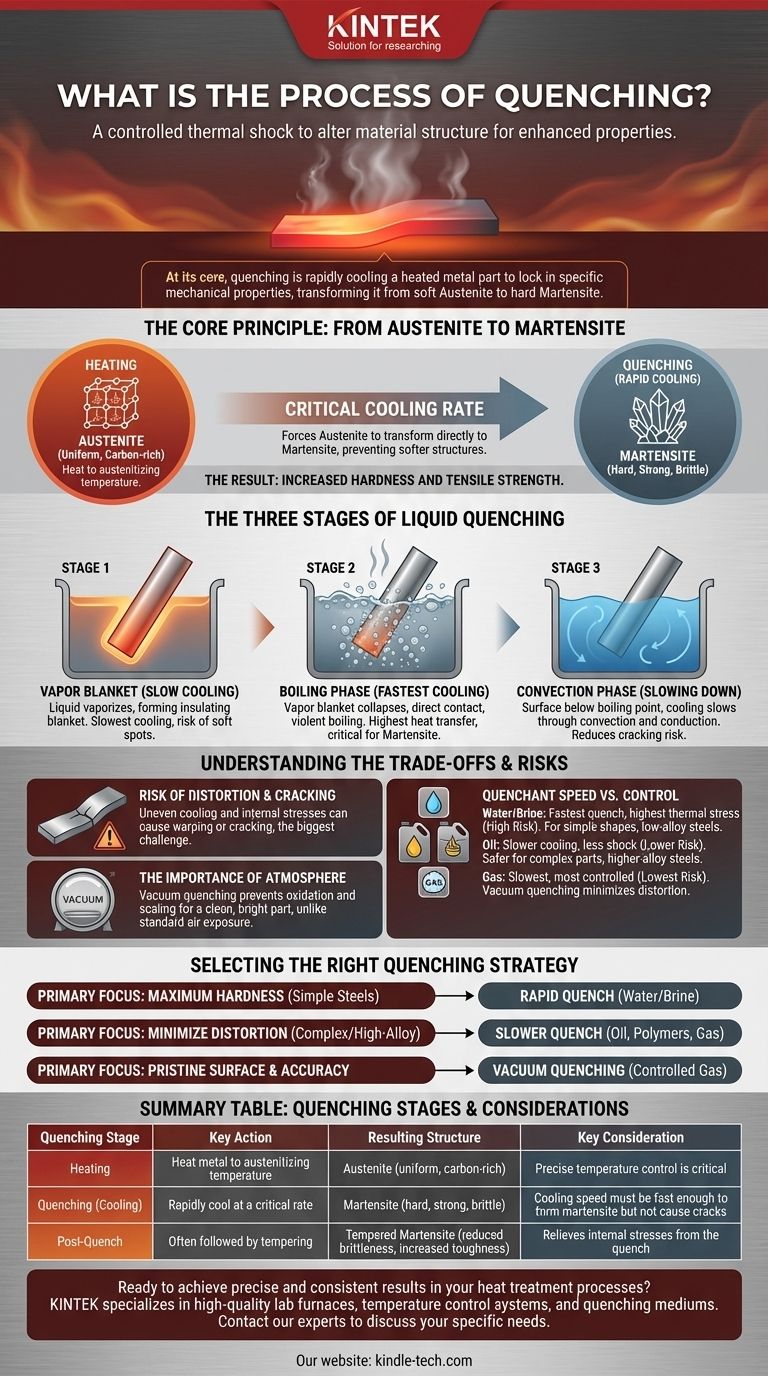

Il Principio Fondamentale: Dall'Austenite alla Martensite

L'intero scopo della tempra è gestire una trasformazione di fase all'interno dell'acciaio o della lega. Ciò si ottiene attraverso un ciclo di riscaldamento e raffreddamento.

Riscaldamento per Formare l'Austenite

Innanzitutto, il metallo viene riscaldato a una specifica alta temperatura (nota come temperatura di austenitizzazione). A questa temperatura, la struttura cristallina dell'acciaio si riorganizza in una fase chiamata austenite. In questo stato, la struttura del metallo è uniforme e capace di dissolvere carbonio e altri elementi di lega in una soluzione solida.

La Velocità Critica di Raffreddamento

Una volta che il pezzo è completamente austenitizzato, viene raffreddato rapidamente. Questo raffreddamento rapido è la "tempra". La velocità è critica perché forza l'austenite a trasformarsi direttamente in martensite, una struttura cristallina molto dura, resistente e fragile. Se il raffreddamento è troppo lento, il metallo formerà invece strutture più morbide come perlite o bainite, vanificando lo scopo del trattamento.

Il Risultato: Maggiore Durezza

La formazione di martensite è ciò che aumenta drasticamente la durezza e la resistenza alla trazione dell'acciaio. Questa struttura di nuova formazione è altamente sollecitata ed è la ragione principale per cui i componenti temprati sono eccezionalmente duri e resistenti all'usura.

Le Tre Fasi della Tempra in Liquido

Quando un pezzo caldo viene immerso in un liquido come olio o acqua, il processo di raffreddamento non è lineare. Si verifica in tre fasi distinte.

Fase 1: La Coperta di Vapore (Raffreddamento Lento)

Immediatamente dopo l'immersione, il liquido che tocca il metallo caldo vaporizza, formando una coperta isolante di vapore attorno al pezzo. Il calore deve irradiare attraverso questo strato di vapore, rendendo questa la fase più lenta di raffreddamento. Una coperta di vapore instabile può portare a un raffreddamento non uniforme e a punti molli.

Fase 2: La Fase di Ebollizione (Raffreddamento Più Veloce)

Man mano che la superficie si raffredda leggermente, la coperta di vapore collassa e il liquido temprante entra in contatto diretto con il pezzo. Questo avvia un'ebollizione violenta. La velocità di trasferimento del calore durante questa fase di ebollizione nucleata è estremamente elevata ed è la parte più critica del processo per la formazione della martensite.

Fase 3: La Fase di Convezione (Rallentamento)

Una volta che la temperatura superficiale del pezzo scende al di sotto del punto di ebollizione del liquido, l'ebollizione si ferma. Il raffreddamento continua a una velocità molto più lenta attraverso la convezione e la conduzione nel liquido circostante. Questo raffreddamento più lento aiuta a ridurre il rischio di fessurazione.

Comprendere i Compromessi

La tempra è un equilibrio di fattori contrastanti. Il raggiungimento della massima durezza spesso comporta rischi significativi che devono essere gestiti.

Il Rischio di Deformazione e Fessurazione

Il raffreddamento rapido e la trasformazione martensitica non avvengono in modo uniforme in tutto il pezzo. Ciò crea immense sollecitazioni interne. Se queste sollecitazioni superano la resistenza del materiale, il pezzo può deformarsi, distorcersi o persino fessurarsi. Questo rischio è la sfida più grande in qualsiasi operazione di tempra.

Velocità del Mezzo Temprante vs. Controllo

La scelta del mezzo di raffreddamento (il "mezzo temprante") è un compromesso tra potenza di raffreddamento e controllo.

- Acqua/Salsamoia: Fornisce la tempra più rapida ma crea la massima sollecitazione termica, aumentando il rischio di fessurazione. Ideale per forme semplici e acciai a basso tenore di lega.

- Olio: Raffredda significativamente più lentamente dell'acqua, il che riduce lo shock termico. Questa è una scelta molto più sicura per pezzi complessi o acciai ad alto tenore di lega dove la fessurazione è una preoccupazione.

- Gas: Utilizzato nella tempra sotto vuoto, il gas (come azoto o argon) offre la tempra più lenta e controllata. Ciò fornisce il massimo controllo e minimizza la distorsione.

L'Importanza dell'Atmosfera

Nella tempra in forno standard, il pezzo caldo è esposto all'aria, il che provoca ossidazione e scagliatura sulla superficie. Processi come la tempra sotto vuoto riscaldano il pezzo in un'atmosfera controllata o sotto vuoto. Ciò previene qualsiasi reazione con la superficie, risultando in un pezzo pulito e brillante che non richiede pulizia post-processo.

Selezione della Giusta Strategia di Tempra

Il processo di tempra ideale è dettato dalla lega trattata, dalla geometria del pezzo e dalle proprietà finali richieste.

- Se il tuo obiettivo principale è ottenere la massima durezza in acciai al carbonio semplici: È necessaria una tempra rapida, spesso utilizzando acqua o salamoia, per superare la velocità critica di raffreddamento.

- Se il tuo obiettivo principale è minimizzare la distorsione e la fessurazione in acciai complessi o ad alto tenore di lega: Una tempra più lenta e controllata utilizzando olio, polimeri specializzati o gas è la scelta più sicura ed efficace.

- Se il tuo obiettivo principale è una finitura superficiale impeccabile e un'elevata precisione dimensionale: La tempra sotto vuoto con un rifornimento di gas controllato è il metodo superiore, poiché previene l'ossidazione e offre il profilo di raffreddamento più delicato.

Comprendere questi principi ti consente di andare oltre il semplice raffreddamento di un pezzo e iniziare a ingegnerizzare le sue caratteristiche prestazionali finali.

Tabella Riepilogativa:

| Fase di Tempra | Azione Chiave | Struttura Risultante | Considerazione Chiave |

|---|---|---|---|

| Riscaldamento | Riscaldare il metallo alla temperatura di austenitizzazione | Austenite (uniforme, ricca di carbonio) | Il controllo preciso della temperatura è critico |

| Tempra (Raffreddamento) | Raffreddare rapidamente a una velocità critica | Martensite (dura, resistente, fragile) | La velocità di raffreddamento deve essere sufficientemente rapida per formare martensite ma non causare fessure |

| Post-Tempra | Spesso seguita da rinvenimento | Martensite Rinvenuta (ridotta fragilità, aumentata tenacità) | Allevia le sollecitazioni interne dalla tempra |

Pronto a ottenere risultati precisi e coerenti nei tuoi processi di trattamento termico? L'attrezzatura di laboratorio giusta è cruciale per controllare le fasi di tempra e raggiungere le proprietà del materiale desiderate. KINTEK è specializzata in forni da laboratorio di alta qualità, sistemi di controllo della temperatura e mezzi di tempra progettati per applicazioni metallurgiche. Che tu stia lavorando con acciai al carbonio semplici o leghe complesse, le nostre soluzioni ti aiutano a gestire le velocità di raffreddamento critiche necessarie per formare martensite minimizzando la distorsione e la fessurazione.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di tempra e scoprire come l'affidabile attrezzatura da laboratorio di KINTEK può migliorare le prestazioni dei tuoi materiali e l'efficienza del processo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione? Trasformare le polveri in parti solide ad alte prestazioni

- In che modo una stufa per vuoto da laboratorio contribuisce al pretrattamento del Super C65? Garantire la stabilità della batteria

- Come contribuisce una stufa ad essiccazione sotto vuoto alla formazione di membrane elettrolitiche composite PEO/LLZTO?

- Perché è necessaria una fornace ad alta temperatura e alto vuoto per il trattamento di ricottura dei nanocompositi Ni-SiOC?

- Quali sono i vantaggi della tempra ad aria? Ottieni una stabilità dimensionale superiore per i tuoi pezzi

- Qual è la densità di un sinterizzato? È una proprietà variabile e ingegnerizzata

- Quali proprietà possono cambiare durante il processo di trattamento termico? Controllare durezza, resistenza e altro

- Come influisce il raffreddamento ad aria nei forni ad alta temperatura sulla durezza delle leghe? Approfondimenti degli esperti sui processi di normalizzazione