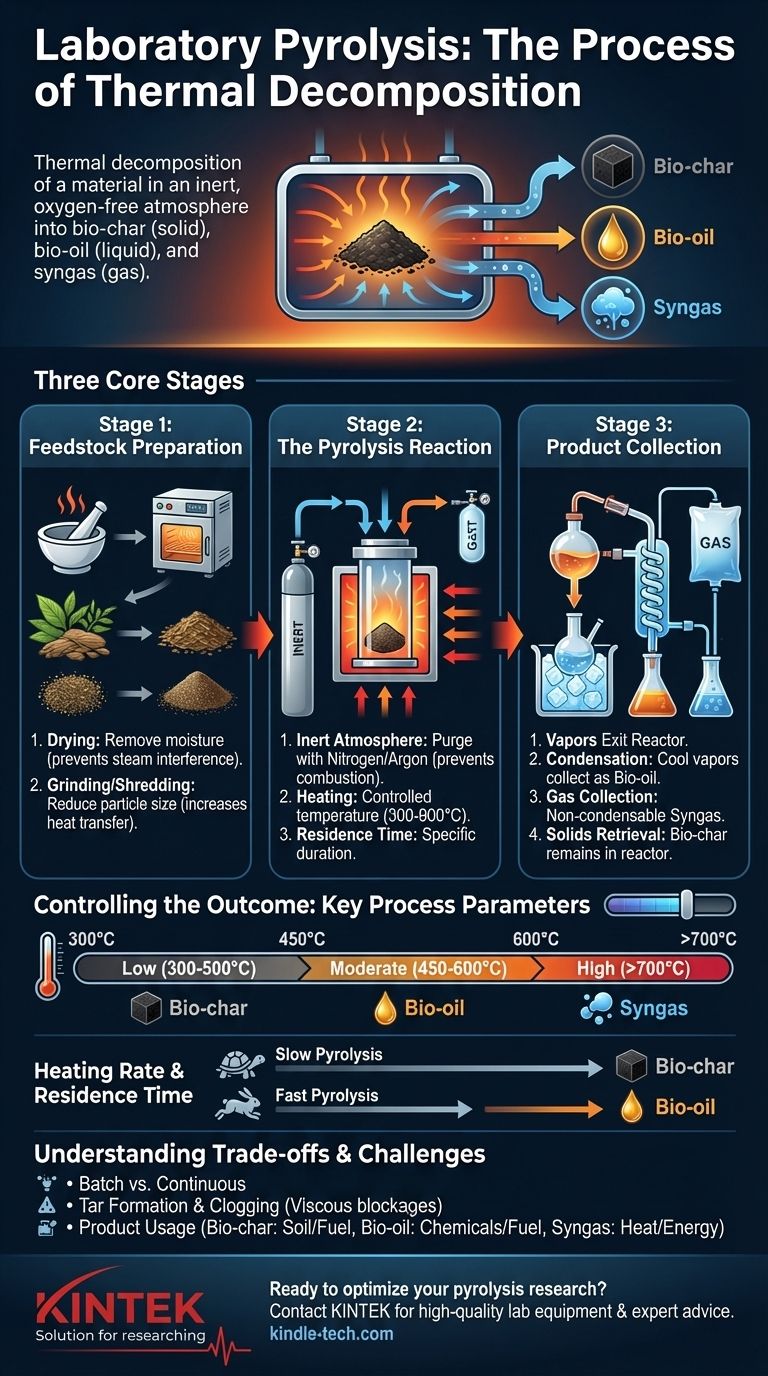

In laboratorio, il processo di pirolisi comporta la decomposizione termica di un materiale riscaldandolo a una temperatura elevata in un'atmosfera inerte e priva di ossigeno. Questo riscaldamento controllato scompone il materiale in un residuo solido (bio-char), un condensato liquido (bio-olio) e un gas non condensabile (syngas). La configurazione e i parametri precisi vengono regolati per mirare al prodotto di uscita desiderato.

La pirolisi è fondamentalmente un processo di scomposizione termica controllata. La chiave del successo non è solo riscaldare il materiale, ma gestire meticolosamente la temperatura, la velocità di riscaldamento e l'atmosfera per prevenire la combustione e indirizzare le reazioni chimiche verso la produzione di carbone solido, olio liquido o gas.

Le Tre Fasi Fondamentali della Pirolisi in Laboratorio

Un tipico esperimento di pirolisi su scala di laboratorio può essere suddiviso in tre fasi distinte, dalla preparazione del campione iniziale alla raccolta dei prodotti finali.

Fase 1: Preparazione della Materia Prima

Prima che la reazione possa iniziare, la materia prima, o feedstock, deve essere preparata correttamente. Questo è un passaggio critico che garantisce risultati coerenti e riproducibili.

Il materiale viene tipicamente essiccato in un forno per rimuovere l'umidità. L'acqua può trasformarsi in vapore durante la pirolisi, interferendo con la reazione e alterando la pressione e la composizione del prodotto.

La materia prima essiccata viene quindi spesso macinata o sminuzzata in una dimensione di particella uniforme e piccola. Ciò aumenta la superficie, promuovendo un trasferimento di calore più efficiente e uniforme attraverso il materiale.

Fase 2: La Reazione di Pirolisi

Questo è il cuore del processo, dove avviene la decomposizione termica all'interno di un'apparecchiatura specializzata chiamata reattore.

Una quantità misurata della materia prima preparata viene posta all'interno del reattore, che è spesso un tubo di quarzo o acciaio inossidabile. Il reattore viene quindi sigillato e spurgato con un gas inerte, come azoto o argon, per rimuovere tutto l'ossigeno e prevenire la combustione.

Il reattore viene posto all'interno di un forno e riscaldato a una specifica temperatura target, che può variare da 300°C a oltre 900°C. Viene mantenuto a questa temperatura per una durata specifica nota come tempo di residenza.

Fase 3: Raccolta e Separazione dei Prodotti

Man mano che la materia prima si decompone, rilascia gas e vapori caldi che escono dal reattore. Questi prodotti devono essere separati e raccolti.

Il flusso di vapore caldo viene prima fatto passare attraverso una serie di condensatori, spesso raffreddati in un bagno di ghiaccio. Ciò fa sì che i vapori condensabili si raffreddino e si trasformino in un liquido, noto come olio di pirolisi o bio-olio, che viene raccolto in beute.

I gas rimanenti che non si condensano sono chiamati gas non condensabili o syngas. Questi possono essere raccolti in un sacco per gas per analisi successive o indirizzati a un gascromatografo o a un bruciatore.

Il materiale solido, ricco di carbonio, lasciato nel reattore al termine del processo è il bio-char, a volte indicato come coke. Viene raccolto una volta che il reattore si è raffreddato.

Controllo del Risultato: Parametri Chiave del Processo

Il rapporto tra char, olio e gas prodotti non è casuale; è dettato dalle condizioni del processo. Manipolando queste variabili chiave, è possibile favorire la produzione di un prodotto rispetto a un altro.

Temperatura

La temperatura è il fattore più dominante. Temperature più basse (300-500°C) tendono a favorire la produzione di bio-char solido, mentre temperature moderate (450-600°C) sono ottimali per massimizzare la resa di bio-olio liquido. Temperature estremamente elevate (>700°C) rompono ulteriormente le molecole più grandi, massimizzando la produzione di gas.

Velocità di Riscaldamento e Tempo di Residenza

Anche la velocità con cui il materiale viene riscaldato (velocità di riscaldamento) e per quanto tempo rimane alla temperatura massima (tempo di residenza) sono fondamentali.

La pirolisi lenta comporta una bassa velocità di riscaldamento e un lungo tempo di residenza (ore). Questo processo scompone lentamente il materiale, massimizzando la resa di bio-char solido stabile.

La pirolisi veloce utilizza una velocità di riscaldamento molto elevata e un tempo di residenza molto breve (pochi secondi). Questo vaporizza rapidamente il materiale e spegne rapidamente i vapori, che è il metodo ideale per massimizzare la resa di bio-olio liquido.

Comprendere i Compromessi e le Sfide

Sebbene i principi siano semplici, eseguire la pirolisi in modo efficace richiede la comprensione delle sue complessità e limitazioni intrinseche.

Processo Batch su Scala di Laboratorio vs. Processo Continuo Industriale

La maggior parte degli allestimenti di laboratorio utilizza un processo batch, in cui un campione viene lavorato alla volta. Ciò offre un eccellente controllo per la ricerca ma ha una produttività molto bassa.

I sistemi industriali utilizzano spesso un processo continuo, in cui la materia prima viene alimentata costantemente nel reattore tramite meccanismi come un alimentatore a coclea. Ciò consente un'elevata produttività, ma introduce complesse sfide ingegneristiche relative alla tenuta, al trasferimento di calore e al flusso dei materiali.

Formazione di Catrame e Intasamento

Una delle sfide pratiche più comuni nella pirolisi è la formazione di catrami (tars). Questi sono composti organici spessi e viscosi che possono condensarsi nelle parti più fredde del sistema, causando blocchi nei tubi e incrostazioni sulle apparecchiature. La gestione delle temperature del sistema è fondamentale per prevenire ciò.

Utilizzo dei Prodotti ed Economia

I prodotti risultanti hanno usi diversi. Il bio-char può essere utilizzato per migliorare il suolo o come combustibile solido. Il bio-olio può essere una fonte di sostanze chimiche o raffinato in combustibili liquidi, sebbene sia spesso acido e instabile. Il syngas ha tipicamente un basso valore energetico, ma viene spesso bruciato in loco per fornire il calore necessario per eseguire il processo di pirolisi stesso, creando un sistema parzialmente autosufficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione del tuo esperimento dovrebbe essere dettata dal tuo output primario desiderato.

- Se il tuo obiettivo principale è produrre bio-char: Usa la pirolisi lenta con una bassa velocità di riscaldamento, una temperatura di picco moderata (~400°C) e un lungo tempo di residenza.

- Se il tuo obiettivo principale è produrre bio-olio: Usa la pirolisi veloce con un'elevata velocità di riscaldamento, una temperatura di picco moderata (~500°C) e un tempo di residenza dei vapori molto breve seguito da uno spegnimento rapido.

- Se il tuo obiettivo principale è produrre syngas: Usa temperature molto elevate (>700°C) con un tempo di residenza più lungo per garantire la completa rottura termica dei vapori in molecole di gas semplici.

Comprendendo questi principi fondamentali, puoi progettare ed eseguire efficacemente un processo di pirolisi per soddisfare il tuo specifico obiettivo di ricerca o produzione.

Tabella Riassuntiva:

| Parametro di Processo | Effetto sulla Resa del Prodotto |

|---|---|

| Bassa Temperatura (300-500°C) | Massimizza il Bio-char solido |

| Temperatura Moderata (450-600°C) | Massimizza il Bio-olio liquido |

| Alta Temperatura (>700°C) | Massimizza il Syngas |

| Bassa Velocità di Riscaldamento / Lungo Tempo di Residenza | Favorisce la produzione di Bio-char (Pirolisi Lenta) |

| Veloce Velocità di Riscaldamento / Breve Tempo di Residenza | Favorisce la produzione di Bio-olio (Pirolisi Veloce) |

Pronto a ottimizzare la tua ricerca sulla pirolisi?

KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per processi di decomposizione termica precisi. Che tu abbia bisogno di reattori robusti, condensatori efficienti o consulenza esperta per configurare il tuo sistema per la massima resa di bio-char, bio-olio o syngas, abbiamo le soluzioni per migliorare le capacità del tuo laboratorio e accelerare i tuoi risultati.

Contatta oggi i nostri esperti per discutere la tua specifica applicazione di pirolisi e scoprire le attrezzature giuste per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Domande frequenti

- Perché sono necessarie alte temperature durante la sinterizzazione degli acciai inossidabili? Ottieni risultati puri e ad alta densità

- Quali sono i requisiti di attrezzatura per il caricamento del platino (Pt) su supporti compositi? Agitazione precisa per un'elevata dispersione

- Come i forni a reazione ad alta temperatura controllano gli MMC in situ? Padronanza della precisione del materiale e dell'integrità strutturale

- Qual è la temperatura necessaria per la pirolisi dei rifiuti? Una guida per ottimizzare il processo di conversione dei rifiuti in valore

- Qual è la differenza tra pirolisi, combustione e gassificazione? Una guida alle tecnologie di conversione termica