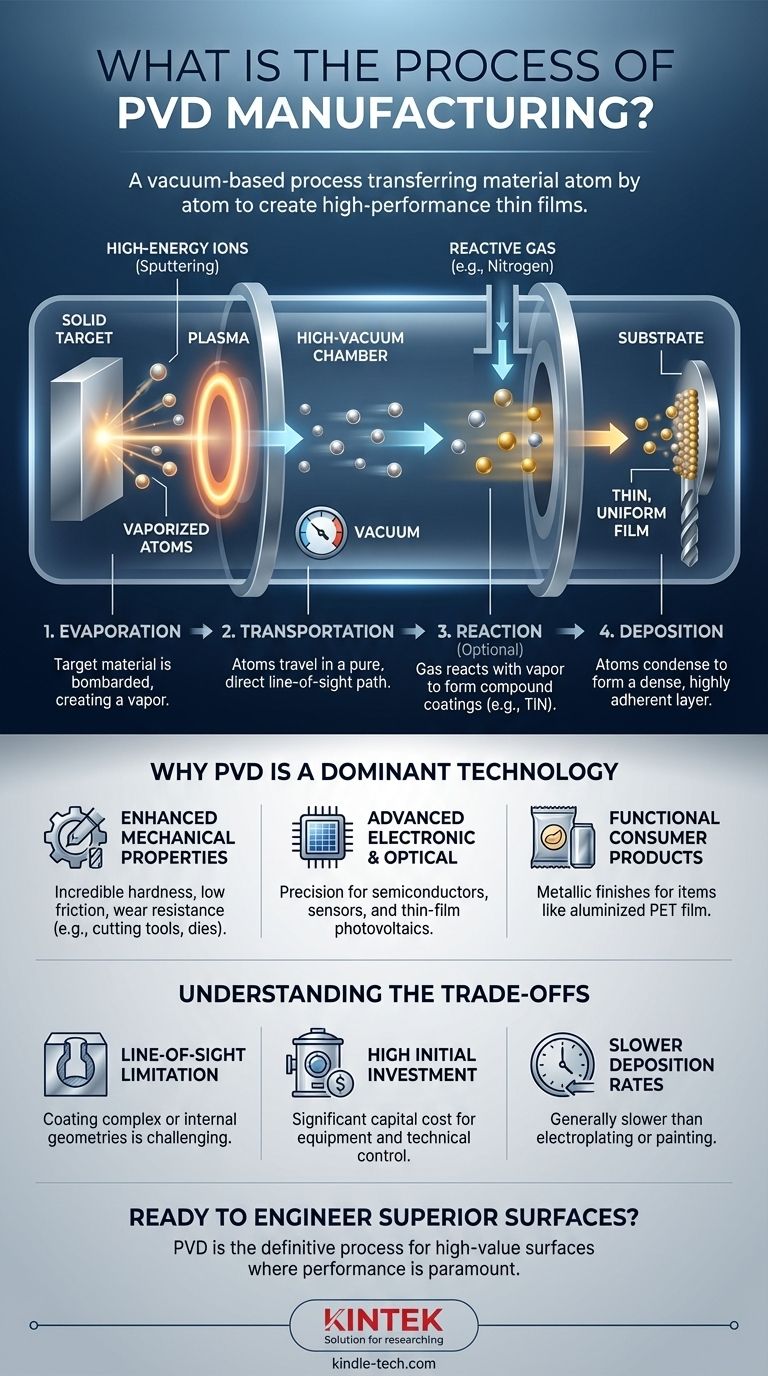

In sintesi, la Deposizione Fisica da Vapore (PVD) è un processo di produzione basato sul vuoto che trasferisce un materiale atomo per atomo da una sorgente solida a un substrato, creando un rivestimento eccezionalmente sottile e ad alte prestazioni. Il processo può essere suddiviso in quattro fasi fondamentali: evaporazione, trasporto, reazione e deposizione. Durante l'evaporazione, un materiale target viene bombardato con una sorgente ad alta energia per rilasciare atomi, che poi viaggiano attraverso un vuoto, spesso reagendo con gas specifici, prima di condensarsi sull'oggetto target come un film durevole.

Il PVD non è un singolo metodo ma una famiglia di processi utilizzati per ingegnerizzare le superfici a livello atomico. La sua caratteristica distintiva è la creazione di un film sottile ad alta purezza e ad alte prestazioni depositando materiale vaporizzato su un substrato all'interno di un ambiente sottovuoto controllato.

Decomposizione del processo PVD

Il processo PVD è una sequenza di eventi fisici altamente controllati che avvengono all'interno di una camera a vuoto. La comprensione di questi passaggi chiarisce come il PVD raggiunga le sue proprietà di rivestimento uniche.

Fase 1: Evaporazione (Creazione del vapore)

Il processo inizia trasformando un materiale sorgente solido, noto come target, in un vapore. Ciò non si ottiene tramite semplice fusione, ma bombardando il target con alta energia.

Il metodo più comune è lo sputtering, dove viene creato un plasma ad alta energia (tipicamente da un gas inerte come l'argon). Gli ioni di questo plasma colpiscono il target con forza sufficiente a dislocare o "sputterare" singoli atomi dalla sua superficie.

Fase 2: Trasporto (Movimento attraverso un vuoto)

Gli atomi o le molecole appena liberati viaggiano dal target verso il substrato (l'oggetto da rivestire). Questo viaggio avviene all'interno di una camera ad alto vuoto.

Il vuoto è fondamentale. Rimuove l'aria e altre particelle di gas che altrimenti colliderebbero e contaminerebbero il materiale di rivestimento vaporizzato, garantendo un percorso puro e diretto "a vista" verso il substrato.

Fase 3: Reazione (Opzionale ma potente)

Per creare rivestimenti compositi altamente durevoli, un gas reattivo viene spesso introdotto nella camera durante la fase di trasporto.

Ad esempio, introducendo azoto, gli atomi di metallo dal target possono reagire per formare un film di nitruro metallico. Allo stesso modo, l'introduzione di ossigeno crea un ossido metallico. Questo passaggio consente la creazione di rivestimenti ceramici specifici come il Nitruro di Titanio (TiN) o il Carbonitruro di Titanio (TiCN) da un target di titanio solido.

Fase 4: Deposizione (Costruzione del film)

Quando gli atomi vaporizzati raggiungono il substrato più freddo, si condensano e formano un film sottile e altamente aderente. Questo film si accumula atomo per atomo, creando uno strato molto denso e uniforme.

Questo processo di deposizione atomica si traduce in un rivestimento con un forte legame alla superficie del substrato, che è responsabile dell'eccezionale durabilità associata alle finiture PVD.

Perché il PVD è una tecnologia di rivestimento dominante

Il PVD viene scelto quando i metodi di rivestimento standard non possono soddisfare i requisiti esigenti per le prestazioni meccaniche, ottiche o elettroniche.

Per proprietà meccaniche migliorate

I rivestimenti PVD sono incredibilmente duri e hanno un basso coefficiente di attrito. Per questo motivo vengono utilizzati per rivestire utensili da taglio per la lavorazione dei metalli e componenti industriali ad alta usura. Un sottile strato di Nitruro di Titanio (TiN) può prolungare drasticamente la vita di una punta da trapano.

Per funzioni elettroniche e ottiche avanzate

La precisione del PVD lo rende essenziale per la produzione di dispositivi semiconduttori e microchip. Viene utilizzato per depositare strati ultrasottili di metalli conduttivi come rame, platino o tungsteno.

Questa stessa precisione viene utilizzata per creare celle fotovoltaiche a film sottile (pannelli solari), dove materiali come rame, indio e gallio vengono depositati su substrati di vetro o plastica.

Per prodotti di consumo e industriali funzionali

Il PVD è anche alla base della finitura metallica di molti oggetti comuni. Ad esempio, il film in PET alluminizzato, utilizzato per l'imballaggio alimentare e i palloncini, viene creato utilizzando il PVD per depositare un sottile strato di alluminio.

Comprendere i compromessi

Sebbene potente, il PVD non è la soluzione giusta per ogni applicazione. Valutare oggettivamente i suoi limiti è cruciale.

Limitazione della linea di vista

Poiché il materiale vaporizzato viaggia in linea retta, il PVD è fondamentalmente un processo a linea di vista. Il rivestimento di geometrie complesse, non visibili o interne è impegnativo e potrebbe richiedere sofisticati dispositivi per ruotare il pezzo durante la deposizione.

Elevato investimento iniziale

Le apparecchiature PVD, comprese le camere a vuoto, gli alimentatori e le sorgenti di plasma, rappresentano un investimento di capitale significativo. La complessità del processo richiede un alto grado di controllo tecnico, aumentando il costo operativo.

Velocità di deposizione più lente

Rispetto ai metodi di rivestimento convenzionali come la galvanica o la verniciatura, il PVD è generalmente un processo più lento. Ciò lo rende meno economico per applicazioni che richiedono rivestimenti molto spessi o una produttività estremamente elevata.

Fare la scelta giusta per la tua applicazione

La scelta di una tecnologia di rivestimento dipende interamente dal tuo obiettivo finale e dai vincoli operativi.

- Se il tuo obiettivo principale è la durezza estrema e la resistenza all'usura: il PVD è la scelta superiore per applicazioni come utensili, matrici e componenti meccanici ad alte prestazioni dove la durabilità è fondamentale.

- Se il tuo obiettivo principale è la creazione di un film preciso, puro e ultrasottile: il PVD è lo standard industriale per semiconduttori, lenti ottiche, sensori e celle solari dove il controllo a livello atomico è non negoziabile.

- Se il tuo obiettivo principale è un rivestimento generico a basso costo su una forma semplice: considera metodi tradizionali come la galvanica o la verniciatura a umido, che potrebbero essere più convenienti se non è richiesta una performance estrema.

In definitiva, il PVD è il processo definitivo per l'ingegneria di superfici di alto valore dove le prestazioni non possono essere compromesse.

Tabella riassuntiva:

| Fase del processo PVD | Azione chiave | Scopo/Risultato |

|---|---|---|

| 1. Evaporazione | Il materiale target viene bombardato con alta energia (es. sputtering). | Crea un vapore di atomi del materiale sorgente. |

| 2. Trasporto | Gli atomi vaporizzati viaggiano attraverso una camera ad alto vuoto. | Garantisce un percorso puro e diretto al substrato, privo di contaminazioni. |

| 3. Reazione (Opzionale) | Viene introdotto gas reattivo (es. azoto, ossigeno). | Forma rivestimenti compositi come il Nitruro di Titanio (TiN) per proprietà migliorate. |

| 4. Deposizione | Gli atomi si condensano sul substrato più freddo. | Costruisce un film sottile denso, uniforme e altamente aderente atomo per atomo. |

Pronto a ingegnerizzare superfici superiori con il PVD?

La tecnologia PVD è essenziale per creare rivestimenti ad alte prestazioni che offrono eccezionale durezza, resistenza all'usura e precisione. Che tu stia sviluppando utensili da taglio avanzati, dispositivi semiconduttori o prodotti di consumo durevoli, il giusto processo PVD è la chiave del tuo successo.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo avanzati per le tue esigenze di PVD e ingegneria delle superfici. La nostra esperienza aiuta laboratori e produttori a ottenere risultati precisi, affidabili e di alta qualità.

Contattaci oggi per discutere come possiamo supportare la tua specifica applicazione e aiutarti a sfruttare appieno il potenziale della tecnologia PVD.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni