In sostanza, la deposizione fisica è un processo che trasferisce fisicamente il materiale atomo per atomo da una sorgente a una superficie target (un substrato) all'interno di un ambiente di alto vuoto. Utilizza mezzi meccanici, elettromeccanici o termodinamici per vaporizzare il materiale sorgente in singole particelle. Queste particelle viaggiano quindi attraverso la camera a vuoto e si condensano come un film sottile e solido sul substrato più freddo.

Il principio fondamentale della deposizione fisica è che il materiale depositato non subisce mai un cambiamento chimico. Viene semplicemente spostato da una sorgente a un substrato, molto simile alla verniciatura a spruzzo, ma su scala atomica. Questo lo distingue dalla deposizione chimica, che costruisce un film da nuovi materiali creati da reazioni chimiche sulla superficie del substrato.

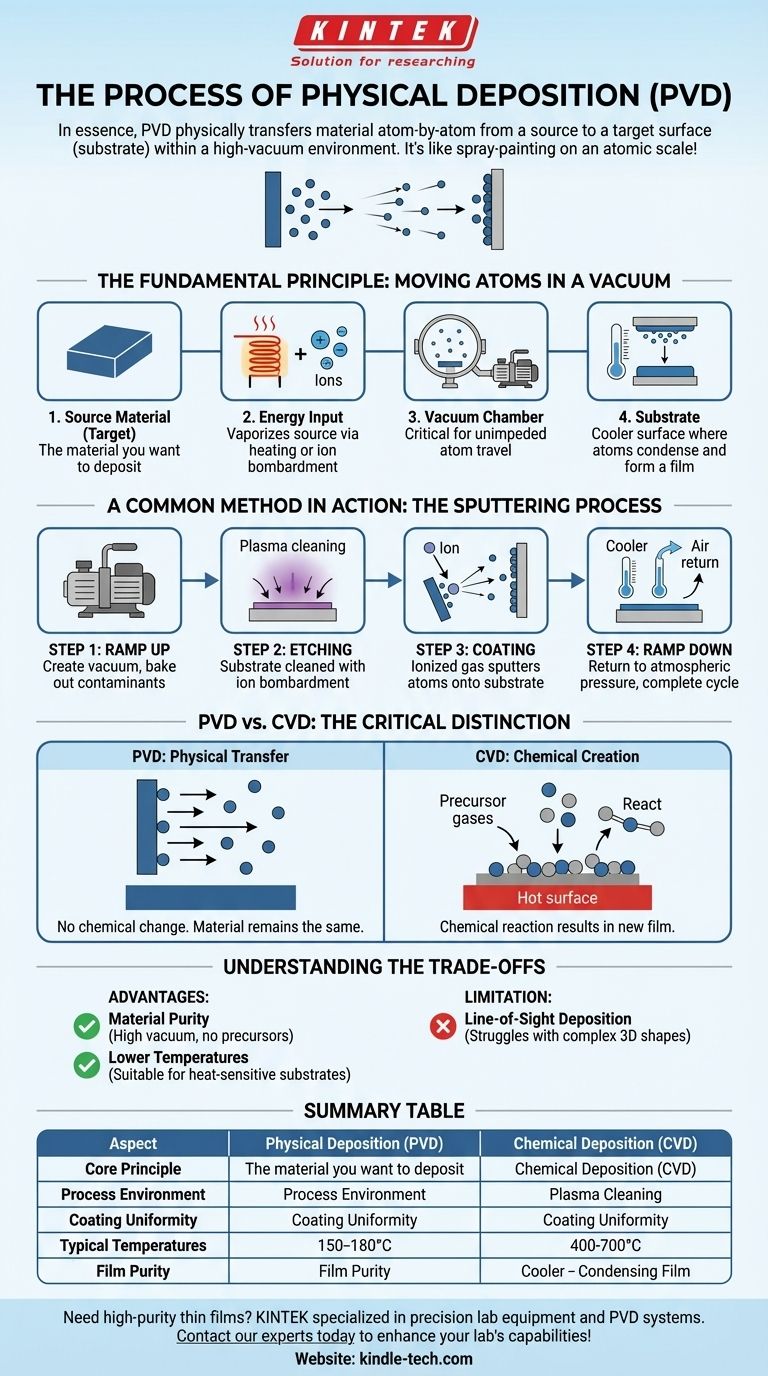

Il Principio Fondamentale: Spostare Atomi nel Vuoto

La Deposizione Fisica da Vapore (PVD) si basa su alcuni componenti ambientali fondamentali per funzionare correttamente. Comprendere questi è la chiave per capire l'intero processo.

Il Materiale Sorgente

Il processo inizia con un materiale sorgente solido, spesso chiamato "bersaglio". Questo è il materiale esatto che si desidera depositare come film sottile.

L'Input di Energia

L'energia viene applicata a questo materiale sorgente per vaporizzarlo. Ciò può essere ottenuto attraverso metodi come riscaldarlo fino all'evaporazione (evaporazione termica) o bombardarlo con ioni ad alta energia per dislocare gli atomi (sputtering).

La Camera a Vuoto

L'intero processo avviene all'interno di una camera a vuoto. Questo vuoto è critico perché rimuove l'aria e altre particelle, consentendo agli atomi vaporizzati dalla sorgente di viaggiare liberamente verso il substrato senza collidere con nient'altro.

Il Substrato

Questo è l'oggetto o la superficie da rivestire. Viene mantenuto a una temperatura più bassa rispetto al materiale vaporizzato, facendo sì che gli atomi si condensino e formino uno strato sottile e solido quando entrano in contatto.

Un Metodo Comune in Azione: Il Processo di Sputtering

Lo sputtering è un tipo specifico e ampiamente utilizzato di deposizione fisica. Segue una sequenza precisa di quattro passaggi per garantire un film di alta qualità e non contaminato.

Passaggio 1: Avvio

Innanzitutto, la camera a vuoto viene preparata. La pressione viene gradualmente diminuita per creare un vuoto, mentre la temperatura viene spesso aumentata per eliminare eventuali contaminanti residui dalle pareti della camera.

Passaggio 2: Incisione

Prima del rivestimento, il substrato stesso deve essere perfettamente pulito. Un processo di incisione, spesso utilizzando ioni in un plasma, viene impiegato per bombardare la superficie del substrato e rimuovere eventuali contaminazioni microscopiche.

Passaggio 3: Rivestimento

Questa è la fase di deposizione principale. Un gas inerte (come l'Argon) viene introdotto e ionizzato per creare un plasma. Questi ioni vengono accelerati nel materiale sorgente, colpendolo con una forza sufficiente a staccare, o "sputterare", singoli atomi. Questi atomi liberati viaggiano quindi attraverso il vuoto e si depositano sul substrato.

Passaggio 4: Spegnimento

Una volta raggiunto lo spessore desiderato del film, il processo di rivestimento viene interrotto. La camera viene accuratamente riportata a temperatura ambiente e pressione atmosferica normale, completando il ciclo.

La Distinzione Critica: Deposizione Fisica vs. Chimica

È fondamentale non confondere la deposizione fisica (PVD) con la Deposizione Chimica da Vapore (CVD). Sebbene entrambi creino film sottili, i loro meccanismi sono fondamentalmente diversi.

La PVD è un Trasferimento Fisico

Nella PVD, il materiale del film finale è lo stesso materiale della sorgente. Gli atomi vengono semplicemente spostati da un luogo all'altro senza una reazione chimica.

La CVD è una Creazione Chimica

Nella CVD, uno o più composti chimici gassosi (precursori) vengono introdotti in una camera. Questi gas reagiscono sulla superficie calda del substrato, subendo una trasformazione chimica che porta alla deposizione di un film solido. I gas non utilizzati e i sottoprodotti vengono quindi rimossi.

Comprendere i Compromessi

La scelta della PVD implica il riconoscimento dei suoi vantaggi e limiti intrinseci rispetto ad altri metodi.

Vantaggio: Purezza del Materiale

Poiché la PVD è un trasferimento fisico diretto in alto vuoto, è eccellente per creare film estremamente puri di metalli, leghe e alcune ceramiche. Non ci sono precursori chimici o sottoprodotti che possano contaminare lo strato finale.

Vantaggio: Temperature Inferiori

Molti processi PVD possono essere eseguiti a temperature relativamente basse, rendendoli adatti per il rivestimento di substrati sensibili al calore.

Limitazione: Deposizione "Line-of-Sight" (a vista)

Gli atomi spruzzati o evaporati viaggiano in linea retta dalla sorgente al substrato. Questa natura "a vista" significa che la PVD può avere difficoltà a rivestire uniformemente forme tridimensionali complesse con superfici nascoste o trincee profonde.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto dipende interamente dal materiale che si sta utilizzando e dal risultato che si desidera ottenere.

- Se il tuo obiettivo principale è creare un film ad alta purezza di un metallo o una lega: la PVD è spesso la scelta superiore grazie al trasferimento diretto del materiale in un ambiente pulito e sottovuoto.

- Se il tuo obiettivo principale è rivestire un oggetto 3D complesso con spessore uniforme: la CVD è generalmente più efficace, poiché i gas precursori possono fluire e reagire su tutte le superfici esposte, non solo quelle a vista.

- Se stai lavorando con substrati sensibili al calore: le temperature operative più basse di molti processi PVD, in particolare lo sputtering, lo rendono un'opzione più adatta.

In definitiva, comprendere che la deposizione fisica è un processo di trasferimento diretto a livello atomico è la chiave per sfruttare i suoi vantaggi unici.

Tabella Riepilogativa:

| Aspetto | Deposizione Fisica (PVD) | Deposizione Chimica (CVD) |

|---|---|---|

| Principio Fondamentale | Trasferimento fisico di atomi (nessun cambiamento chimico) | La reazione chimica crea nuovo materiale sulla superficie |

| Ambiente del Processo | Camera ad alto vuoto | Camera con gas reattivi |

| Uniformità del Rivestimento | A vista (difficoltà con forme 3D complesse) | Eccellente per forme 3D complesse (il gas scorre ovunque) |

| Temperature Tipiche | Temperature inferiori (buono per substrati sensibili al calore) | Spesso sono richieste temperature più elevate |

| Purezza del Film | Alta purezza (trasferimento diretto del materiale sorgente) | Potenziale contaminazione da sottoprodotti |

Hai bisogno di film sottili ad alta purezza per la tua ricerca o produzione?

KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi sistemi PVD per la deposizione di rivestimenti di metalli puri, leghe e ceramiche. La nostra esperienza ti garantisce la soluzione giusta per il tuo substrato specifico e i requisiti di prestazione.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia PVD può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura